En esencia, el tratamiento térmico al vacío es el proceso de calentar y enfriar metales dentro de un horno donde la atmósfera ha sido evacuada a un casi vacío. Este cambio fundamental (la eliminación de oxígeno y otros gases reactivos) previene reacciones superficiales como la oxidación y la descarburización. El resultado es un componente con una superficie intrínsecamente limpia y brillante y propiedades mecánicas superiores, uniformemente mejoradas, como la dureza y la tenacidad.

La ventaja fundamental del tratamiento térmico al vacío no es solo crear una pieza limpia; se trata de lograr un control de proceso incomparable. Al eliminar las variables atmosféricas, el proceso ofrece una uniformidad y repetibilidad excepcionales, lo que lleva a componentes de mayor rendimiento y más fiables.

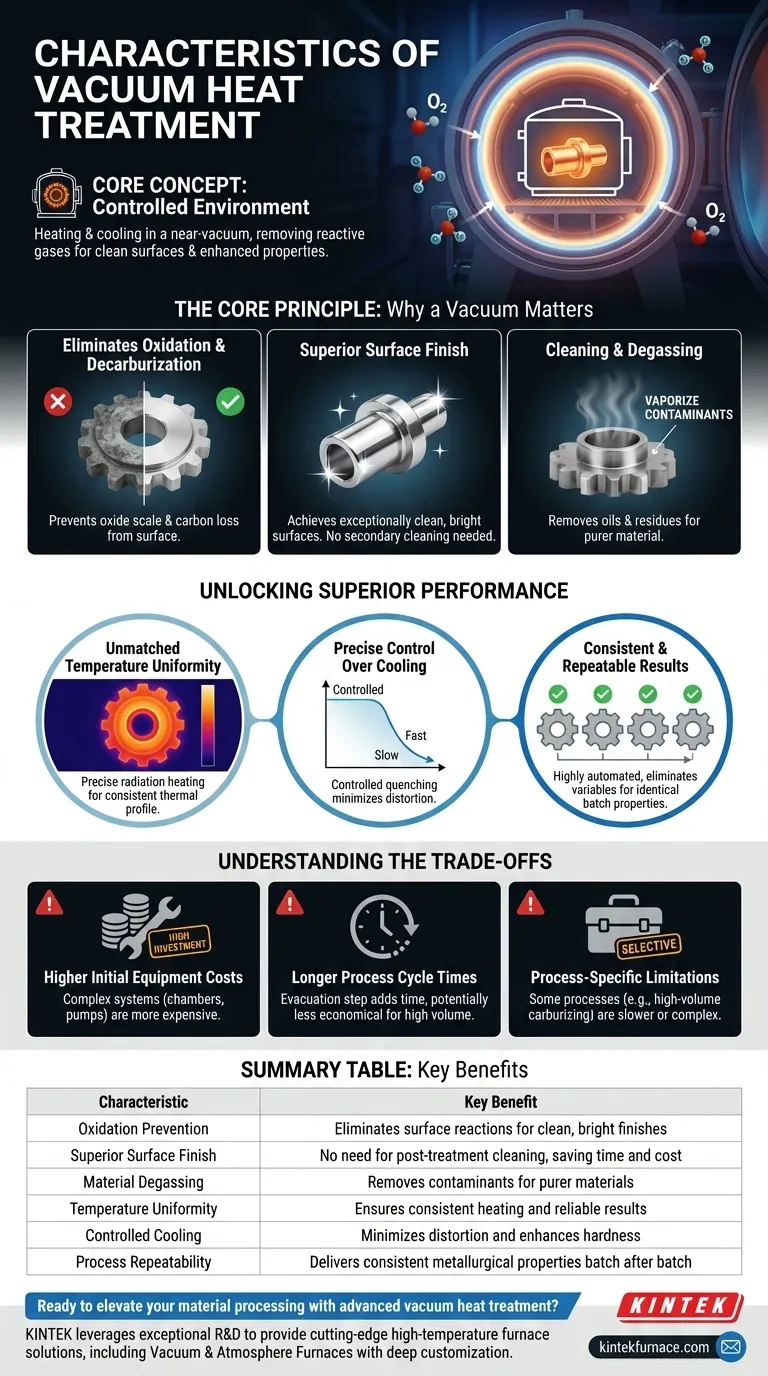

El Principio Fundamental: Por qué un Vacío Importa

La característica definitoria de este proceso es el entorno controlado. La eliminación de la atmósfera cambia fundamentalmente cómo el calor afecta el material, desbloqueando beneficios significativos que son difíciles de lograr con métodos convencionales.

Eliminación de la Oxidación y la Descarburización

En un horno tradicional, el oxígeno del aire reacciona con la superficie caliente del metal, formando una capa de óxido. Un ambiente de vacío, por definición, carece de suficiente oxígeno para que esta reacción ocurra. Esto previene completamente la oxidación y la pérdida de carbono de la superficie del acero (descarburización).

Logrando un Acabado Superficial Superior

Un resultado directo de la prevención de la oxidación es una superficie excepcionalmente limpia y brillante en la pieza terminada. Los componentes salen del horno con el mismo acabado superficial que tenían al entrar, eliminando la necesidad de operaciones secundarias costosas y que requieren mucho tiempo, como el chorro de arena o la limpieza química.

Limpieza y Desgasificación del Material

La combinación de alto calor y baja presión puede hacer que los contaminantes superficiales, como aceites o residuos de limpieza, se vaporicen. Este efecto de "limpieza" resulta en un material más puro y es crítico para aplicaciones como la soldadura fuerte al vacío o los implantes médicos.

Desbloqueando un Rendimiento Superior del Material

El control del proceso es donde el tratamiento al vacío realmente sobresale. El vacío permite una gestión térmica que simplemente no es posible en un horno convencional, lo que lleva a mejoras significativas en las propiedades finales de un material.

Uniformidad de Temperatura Inigualable

El calentamiento en vacío se logra principalmente a través de la radiación. Esto permite un control de temperatura extremadamente uniforme y preciso en toda la carga de trabajo. Cada pieza, independientemente de su posición en el horno, experimenta el mismo perfil térmico, asegurando resultados consistentes.

Control Preciso Sobre el Enfriamiento

El templado (enfriamiento rápido) es crítico para desarrollar dureza. Los hornos de vacío permiten un templado altamente controlado utilizando gas inerte, aceite o incluso agua. Esta precisión minimiza el choque térmico y la distorsión, lo cual es especialmente importante para geometrías complejas o delicadas.

Resultados Consistentes y Repetibles

Debido a que se eliminan variables como la composición atmosférica, el proceso es altamente automatizado y repetible. La combinación de calentamiento uniforme y enfriamiento controlado asegura que cada pieza en un lote, y cada lote subsiguiente, logre exactamente las mismas propiedades metalúrgicas.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el tratamiento térmico al vacío no es una solución universal. Una evaluación objetiva requiere reconocer sus costos y limitaciones específicos.

Costos Iniciales de Equipo Más Altos

Los hornos de vacío son sistemas complejos que involucran cámaras selladas, bombas potentes (bombas de respaldo, refuerzo y difusión) y controles sofisticados. Esto los hace significativamente más caros de comprar y mantener que los hornos atmosféricos estándar.

Tiempos de Ciclo de Proceso Más Largos

El paso de evacuar el horno para crear un vacío añade tiempo al inicio de cada ciclo. Para ciertas piezas de bajo valor y alto volumen, el tiempo de ciclo más largo puede hacer que el proceso sea menos económico que los tratamientos atmosféricos más rápidos.

Limitaciones Específicas del Proceso

Aunque versátil, algunos procesos termoquímicos como la carburización de alto volumen pueden ser más lentos o más complejos de realizar en vacío en comparación con los métodos atmosféricos establecidos. La elección depende del material específico, la geometría de la pieza y el resultado deseado.

Tomando la Decisión Correcta para Su Aplicación

La elección del tratamiento térmico al vacío depende enteramente de la calidad, el rendimiento y las limitaciones de costo requeridos para su componente final. Es una decisión sobre invertir en la integridad de la pieza final.

- Si su enfoque principal es el acabado superficial y la estética: El tratamiento al vacío es la elección definitiva, ya que elimina la necesidad de cualquier limpieza o desincrustación posterior al proceso.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El control térmico preciso de un horno de vacío proporciona la microestructura uniforme y las propiedades mecánicas consistentes requeridas para aplicaciones críticas.

- Si su enfoque principal es la producción en masa de piezas simples y sensibles al costo: El tratamiento atmosférico tradicional puede ser una solución más económica, siempre que la pieza pueda tolerar cierta oxidación superficial y propiedades menos precisas.

En última instancia, invertir en tratamiento térmico al vacío es una inversión en el control del proceso y la calidad final de la pieza.

Tabla Resumen:

| Característica | Beneficio Clave |

|---|---|

| Prevención de la Oxidación | Elimina las reacciones superficiales para acabados limpios y brillantes |

| Acabado Superficial Superior | No requiere limpieza posterior al tratamiento, ahorrando tiempo y costos |

| Desgasificación del Material | Elimina contaminantes para materiales más puros |

| Uniformidad de Temperatura | Asegura un calentamiento consistente y resultados fiables |

| Enfriamiento Controlado | Minimiza la distorsión y mejora la dureza |

| Repetibilidad del Proceso | Ofrece propiedades metalúrgicas consistentes lote tras lote |

¿Listo para elevar el procesamiento de sus materiales con un tratamiento térmico al vacío avanzado? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia, incluidos hornos de vacío y atmósfera, muffles, tubulares, rotativos y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, brindando un control de proceso incomparable y una calidad superior de las piezas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos de tratamiento térmico e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo