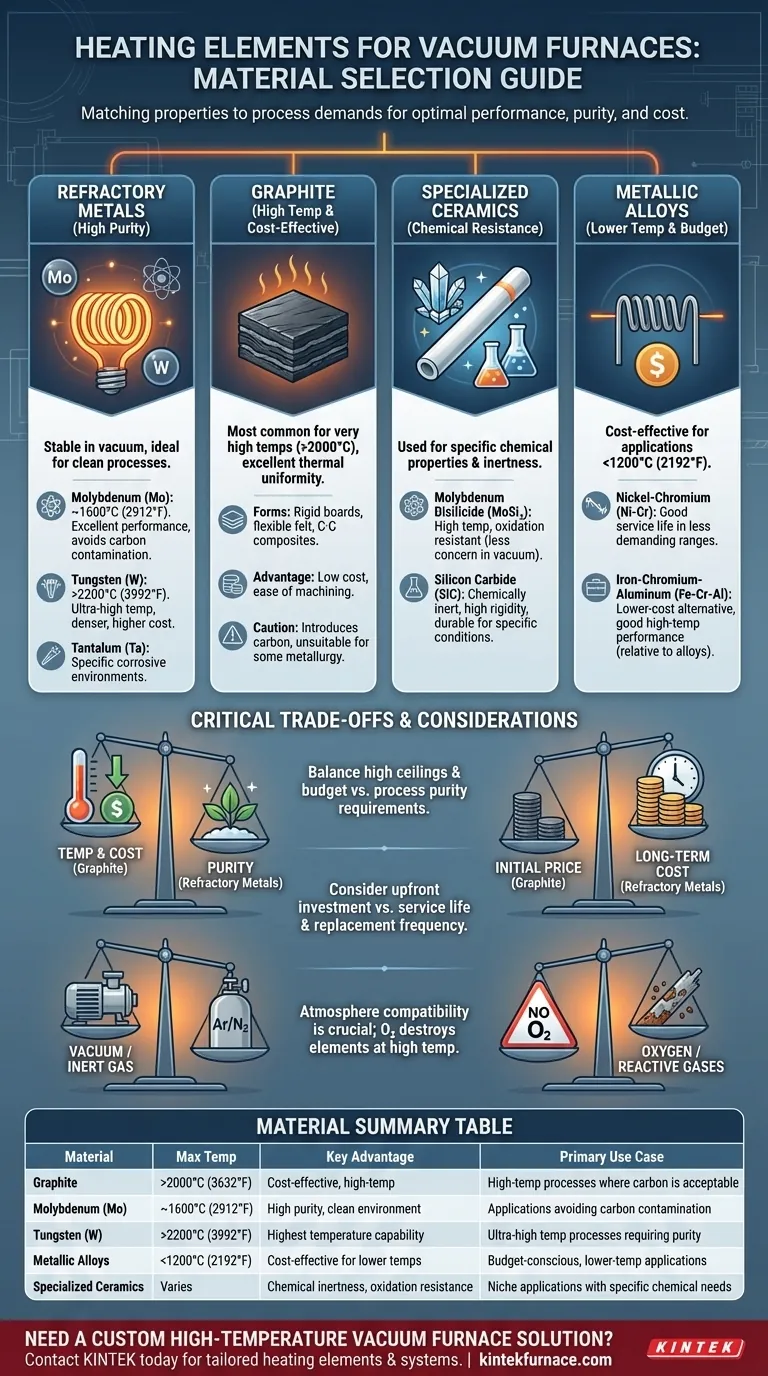

La elección del material del elemento calefactor en un horno de vacío se rige por un principio simple: hacer coincidir las propiedades del material con las exigencias del proceso. Los materiales más comunes se dividen en dos categorías principales: metales refractarios, como el molibdeno y el tungsteno, que se prefieren para procesos de alta pureza; y el grafito, que es el estándar para aplicaciones de temperatura muy alta donde la presencia de carbono es aceptable. Las cerámicas especializadas y las aleaciones metálicas sirven para requisitos más específicos.

La selección de un elemento calefactor no es una elección aislada; define toda la capacidad operativa del horno. Su decisión entre elementos metálicos y no metálicos dictará la temperatura alcanzable, la pureza del proceso y los costes operativos a largo plazo.

Las categorías de materiales principales

Para comprender qué elemento es el adecuado para una tarea determinada, es esencial desglosar los principales grupos de materiales y sus características inherentes en un entorno de vacío.

Metales Refractarios (Molibdeno y Tungsteno)

Los metales refractarios son el caballo de batalla para aplicaciones de vacío limpias y de alta temperatura. Se definen por puntos de fusión extremadamente altos y estabilidad en el vacío.

El molibdeno (Mo) es el elemento de metal refractario más común. Proporciona un excelente rendimiento para procesos de hasta aproximadamente 1600 °C (2912 °F) y es ideal para aplicaciones donde se debe evitar la contaminación por carbono.

El tungsteno (W) se utiliza cuando las temperaturas deben superar los límites del molibdeno, capaz de operar hasta 2200 °C (3992 °F) o incluso más. Es más denso y generalmente más caro que el molibdeno.

El tantalio (Ta) es otra opción, a menudo utilizada en entornos corrosivos específicos, pero es menos común que el molibdeno o el tungsteno para aplicaciones de calefacción generales debido a su coste.

Grafito

El grafito es el material más frecuente para hornos de vacío de temperatura muy alta, a menudo utilizado para aplicaciones que superan los 2000 °C (3632 °F).

Sus principales ventajas son su bajo coste, facilidad de mecanizado y capacidad para temperaturas extremadamente altas. Los elementos de grafito también tienen una excelente uniformidad térmica.

Estos elementos están disponibles en varias formas, incluidas placas de grafito rígido, fieltro de grafito flexible o compuestos duraderos de carbono-carbono.

Cerámicas Especializadas

Los elementos cerámicos se utilizan cuando se requieren propiedades químicas específicas, como una resistencia extrema a la oxidación o a la interacción con los materiales del proceso.

El disilicuro de molibdeno (MoSi₂) es un compuesto cerámico que puede operar a altas temperaturas y ofrece una excelente resistencia a la oxidación, aunque esto es menos preocupante en un vacío adecuado.

El carburo de silicio (SiC) es conocido por su inercia química y alta rigidez. Es una opción duradera para condiciones atmosféricas específicas o cuando los elementos metálicos no son adecuados.

Aleaciones Metálicas

Para aplicaciones de vacío a temperaturas más bajas, típicamente por debajo de 1200 °C (2192 °F), las aleaciones de resistencia tradicionales son una solución rentable.

Las aleaciones de níquel-cromo (Ni-Cr) son dúctiles y ofrecen una buena vida útil en rangos de temperatura menos exigentes.

Las aleaciones de hierro-cromo-aluminio (Fe-Cr-Al) presentan una alternativa de menor coste a las de Ni-Cr con un buen rendimiento a alta temperatura, aunque todavía muy por debajo del de los metales refractarios o el grafito.

Comprender las compensaciones críticas

Elegir un elemento calefactor implica equilibrar prioridades contrapuestas. Su decisión tendrá un impacto directo en el rendimiento del horno, la longevidad y el coste operativo.

Temperatura frente a pureza del proceso

Esta es la compensación más fundamental. El grafito ofrece los techos de temperatura más altos al menor coste, pero puede introducir carbono en la atmósfera del proceso, lo cual es inaceptable para muchas aplicaciones metalúrgicas.

Los metales refractarios proporcionan un entorno de calentamiento excepcionalmente limpio, asegurando una alta pureza del producto. Sin embargo, son más caros y tienen límites de temperatura prácticos.

Coste de propiedad

El precio de compra inicial es solo una parte de la ecuación. Los elementos de grafito pueden ser menos caros por adelantado, pero pueden ser más frágiles y requerir reemplazos más frecuentes dependiendo de los ciclos del proceso.

Los elementos de metal refractario a menudo tienen una vida útil más larga en un vacío limpio y estable, lo que justifica su mayor inversión inicial. Su eficiencia y durabilidad contribuyen a un menor coste de propiedad a largo plazo.

Compatibilidad de la atmósfera

Todos los materiales comunes de los elementos calefactores están diseñados para su uso en vacío o en una atmósfera de gas inerte. La introducción de oxígeno o gases reactivos a altas temperaturas los destruirá.

El grafito se oxida rápidamente hasta convertirse en gas si se pierde el vacío a temperatura. Los metales refractarios también son muy susceptibles a la oxidación, lo que los vuelve quebradizos y propensos a fallar.

Mantenimiento e instalación

Los elementos de grafito se conectan típicamente mediante puentes de grafito atornillados, mientras que los elementos metálicos se sueldan o se fijan mecánicamente. Ambos se montan en aislantes cerámicos de alta pureza.

La contaminación de estos aislantes con polvo de carbono (del grafito) o vapores metálicos condensados puede provocar cortocircuitos eléctricos. La limpieza regular y la manipulación cuidadosa son fundamentales para un funcionamiento fiable.

Selección del elemento adecuado para su aplicación

Su elección debe guiarse por su requisito de proceso más importante.

- Si su enfoque principal es la temperatura máxima y la eficiencia de costes: El grafito es la opción predeterminada, siempre que la posible transferencia de carbono sea aceptable para su proceso.

- Si su enfoque principal es la alta pureza y un entorno de proceso limpio: Los metales refractarios como el molibdeno (para hasta 1600 °C) o el tungsteno (para temperaturas más altas) son la opción superior.

- Si su enfoque principal es un entorno químico específico o resistencia a la corrosión: Se deben investigar cerámicas especializadas como el disilicuro de molibdeno (MoSi₂) por sus propiedades únicas.

- Si su enfoque principal son aplicaciones a temperaturas más bajas (por debajo de 1200 °C) con un presupuesto ajustado: Las aleaciones metálicas como Fe-Cr-Al proporcionan una solución práctica y fiable.

Al alinear las propiedades fundamentales del elemento calefactor con sus objetivos operativos específicos, usted asegura la fiabilidad a largo plazo y el éxito de su procesamiento térmico.

Tabla de resumen:

| Material | Temperatura Máxima | Ventaja Clave | Caso de Uso Principal |

|---|---|---|---|

| Grafito | > 2000°C (3632°F) | Rentable, alta temperatura | Procesos de alta temperatura donde el carbono es aceptable |

| Molibdeno (Mo) | ~1600°C (2912°F) | Alta pureza, entorno limpio | Aplicaciones que evitan la contaminación por carbono |

| Tungsteno (W) | > 2200°C (3992°F) | Capacidad de temperatura más alta | Procesos de temperatura ultra alta que requieren pureza |

| Aleaciones Metálicas | < 1200°C (2192°F) | Rentable para temperaturas más bajas | Aplicaciones de menor temperatura y conscientes del presupuesto |

| Cerámicas Especializadas | Varía | Inercia química, resistencia a la oxidación | Aplicaciones específicas con necesidades químicas particulares |

¿Necesita un horno de vacío de alta temperatura con el elemento calefactor perfecto?

Seleccionar el elemento calefactor adecuado es fundamental para el éxito de su proceso. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura.

Nuestra línea de productos, que incluye Hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda. Podemos diseñar con precisión el sistema de horno y el elemento calefactor para satisfacer sus requisitos únicos de temperatura, pureza y presupuesto.

Permítanos ayudarle a lograr un rendimiento y fiabilidad óptimos. Contacte con nuestros expertos hoy mismo para discutir su aplicación y recibir una solución personalizada.

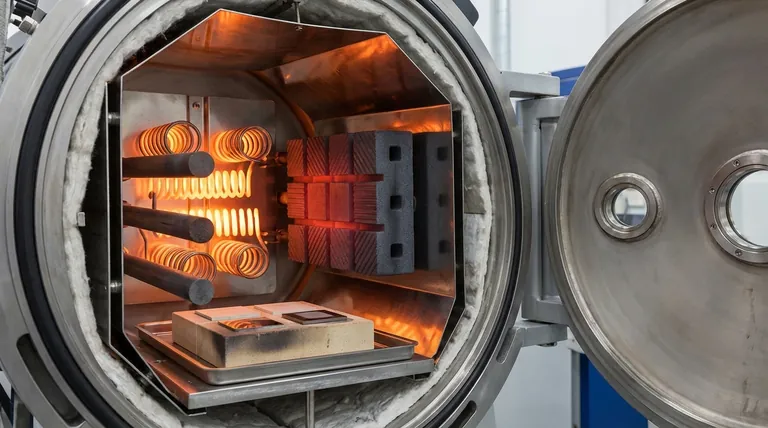

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo