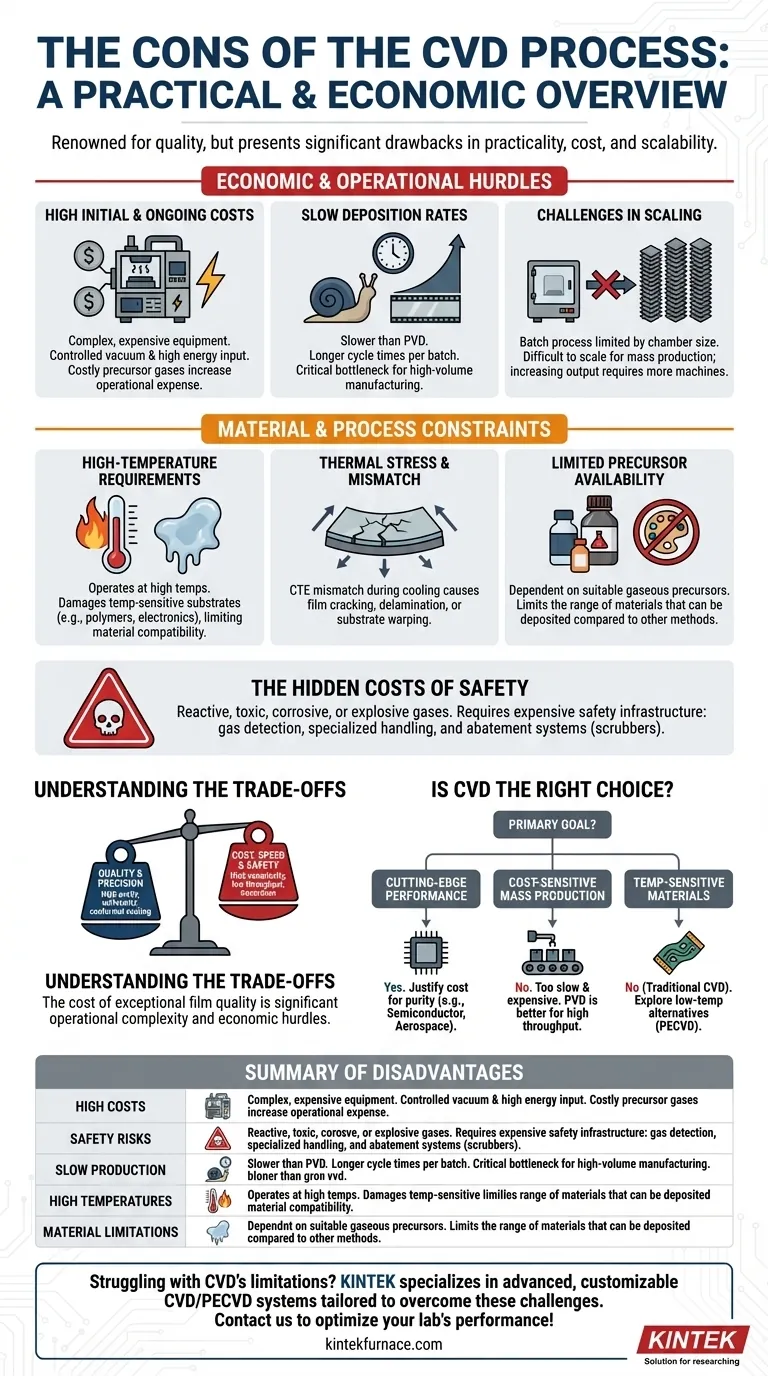

Aunque es reconocido por producir películas delgadas de alta calidad, el proceso de Deposición Química de Vapor (CVD) presenta importantes inconvenientes prácticos y económicos. Las desventajas principales son sus altos costos operativos, el uso de materiales precursores potencialmente tóxicos o explosivos, los requisitos de alta temperatura que pueden dañar los sustratos y las limitaciones inherentes en la velocidad y escalabilidad de la producción. Estos factores lo convierten en un proceso especializado en lugar de uno universalmente aplicable.

El desafío fundamental de CVD es un compromiso entre precisión y practicidad. Si bien ofrece un control excepcional sobre la calidad y pureza de la película, esto conlleva un costo de significativa complejidad operativa, consideraciones de seguridad y obstáculos económicos que lo hacen inadecuado para muchos escenarios de producción en masa.

Los Obstáculos Económicos y Operacionales

Para muchos proyectos de ingeniería, la viabilidad de un proceso se reduce al costo y al rendimiento. CVD presenta desafíos considerables en ambas áreas.

Altos Costos Iniciales y Continuos

El equipo requerido para CVD es complejo y costoso. Demanda un entorno de vacío altamente controlado, controladores de flujo de gas precisos y una significativa entrada de energía, todo lo cual contribuye a una alta inversión de capital. Además, algunos gases precursores, particularmente los compuestos organometálicos, son consumibles costosos que elevan el gasto operativo por ciclo.

Tasas de Deposición Lentas

En comparación con otras técnicas como la Deposición Física de Vapor (PVD), el CVD típicamente tiene una tasa de crecimiento de película más lenta. Esto se traduce directamente en tiempos de ciclo más largos para cada lote de piezas. Para la fabricación de gran volumen, este bajo rendimiento puede convertirse en un cuello de botella crítico, aumentando el costo por unidad y extendiendo los plazos de entrega.

Desafíos en la Escalabilidad de la Producción

El CVD es fundamentalmente un proceso por lotes limitado por el tamaño físico de la cámara de reacción. Esta restricción dificulta su escalamiento para una verdadera producción en masa, ya que solo se pueden recubrir tantas piezas como quepan en la cámara a la vez. Aumentar la producción a menudo requiere comprar más máquinas en lugar de simplemente acelerar una sola línea de producción.

Restricciones de Material y Proceso

Más allá de la economía, la física y la química del propio proceso CVD imponen varias limitaciones clave que pueden excluirlo como opción para ciertas aplicaciones.

Requisitos de Alta Temperatura

La mayoría de los procesos tradicionales de CVD operan a temperaturas muy altas para proporcionar la energía de activación necesaria para que las reacciones químicas ocurran en la superficie del sustrato. Este calor puede dañar o deformar fácilmente sustratos sensibles a la temperatura como polímeros, plásticos o ciertos componentes electrónicos, lo que limita severamente la compatibilidad de materiales.

Estrés Térmico y Desajuste

Incluso si un sustrato puede soportar el calor, un proceso de alta temperatura puede inducir un estrés significativo. Cuando la cámara se enfría, la película recién depositada y el sustrato subyacente se contraen a diferentes velocidades (una diferencia en el Coeficiente de Expansión Térmica). Este desajuste puede causar agrietamiento de la película, delaminación o deformación del sustrato.

Disponibilidad Limitada de Precursores

El proceso CVD depende completamente de la disponibilidad de químicos precursores adecuados que puedan entregarse en estado gaseoso. No todos los materiales pueden convertirse fácil o económicamente en un gas precursor estable y efectivo, lo que limita la paleta de materiales que pueden depositarse en comparación con otros métodos como la pulverización catódica.

Entendiendo las Compensaciones

Las desventajas de CVD no existen en el vacío; son las compensaciones directas por sus beneficios primarios. Comprender este equilibrio es clave para tomar una decisión informada.

Calidad vs. Costo y Velocidad

La razón por la que los ingenieros toleran el alto costo y la baja velocidad de CVD es su capacidad para producir películas excepcionalmente puras, uniformes y densas. Ofrece un control preciso sobre el espesor y la composición de la película que es difícil de lograr con otros métodos. El proceso sobresale en el recubrimiento de formas 3D complejas de manera conformal, algo que muchas técnicas de deposición de línea de visión no pueden hacer.

Los Costos Ocultos de la Seguridad

No se puede pasar por alto la naturaleza reactiva y a menudo peligrosa de los gases precursores de CVD y sus subproductos. Estas sustancias pueden ser tóxicas, corrosivas o incluso explosivas. La gestión de este riesgo requiere una infraestructura de seguridad costosa, que incluye sistemas de detección de gases, protocolos de manejo especializados y sistemas de abatimiento (lavadores) para tratar el escape. Estos no son gastos opcionales; son requisitos críticos de seguridad y medioambientales.

¿Es CVD la Elección Correcta para Su Aplicación?

Elegir una tecnología de deposición requiere que las capacidades del proceso se ajusten al objetivo principal de su proyecto.

- Si su enfoque principal es el rendimiento de vanguardia: La pureza excepcional, la uniformidad y las propiedades del material que se pueden lograr con CVD a menudo justifican su alto costo y complejidad, especialmente en aplicaciones de semiconductores, óptica y aeroespacial.

- Si su enfoque principal es la producción en masa sensible al costo: Las bajas tasas de deposición, la naturaleza de procesamiento por lotes y los altos costos operativos de CVD lo hacen una mala elección. Otros métodos como PVD suelen ser más adecuados para un alto rendimiento.

- Si su enfoque principal es el recubrimiento de materiales sensibles a la temperatura: El CVD tradicional de alta temperatura probablemente no sea adecuado. Debe explorar alternativas de baja temperatura (como PECVD) o tecnologías de deposición completamente diferentes.

En última instancia, comprender estas limitaciones es el primer paso para seleccionar la tecnología de deposición más efectiva y económica para sus objetivos de ingeniería específicos.

Tabla Resumen:

| Desventaja | Detalles Clave |

|---|---|

| Altos Costos | Equipos caros, gases precursores costosos y alto consumo de energía aumentan los gastos operativos. |

| Riesgos de Seguridad | El uso de gases tóxicos, corrosivos o explosivos requiere estrictas medidas de seguridad e infraestructura. |

| Producción Lenta | Las bajas tasas de deposición y el procesamiento por lotes limitan el rendimiento y la escalabilidad para la producción en masa. |

| Altas Temperaturas | Puede dañar sustratos sensibles a la temperatura y causar estrés térmico o delaminación de la película. |

| Limitaciones de Material | Restringido por la disponibilidad de precursores, lo que limita la gama de materiales que se pueden depositar. |

¿Lucha con los altos costos y los desafíos de seguridad de CVD? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los sistemas CVD/PECVD, adaptados para superar estas limitaciones. Con una I+D excepcional y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando eficiencia y fiabilidad. Contáctenos hoy para discutir cómo nuestros Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera pueden optimizar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales