Si bien la Deposición Química de Vapor (CVD) es reconocida por crear recubrimientos muy adherentes y uniformes, no es una solución universalmente aplicable. Sus principales desventajas provienen de la naturaleza exigente del proceso en sí, específicamente su dependencia de altas temperaturas, la creación de subproductos peligrosos y la complejidad y el costo inherentes del equipo necesario. Estos factores pueden limitar significativamente su uso para ciertos materiales y aplicaciones.

Los inconvenientes de la CVD tienen menos que ver con la calidad final del recubrimiento y más con los estrictos requisitos del proceso. Su calor elevado, los subproductos tóxicos y la sensibilidad a las variables del proceso crean limitaciones significativas en la elección del sustrato, la seguridad operativa y el costo general.

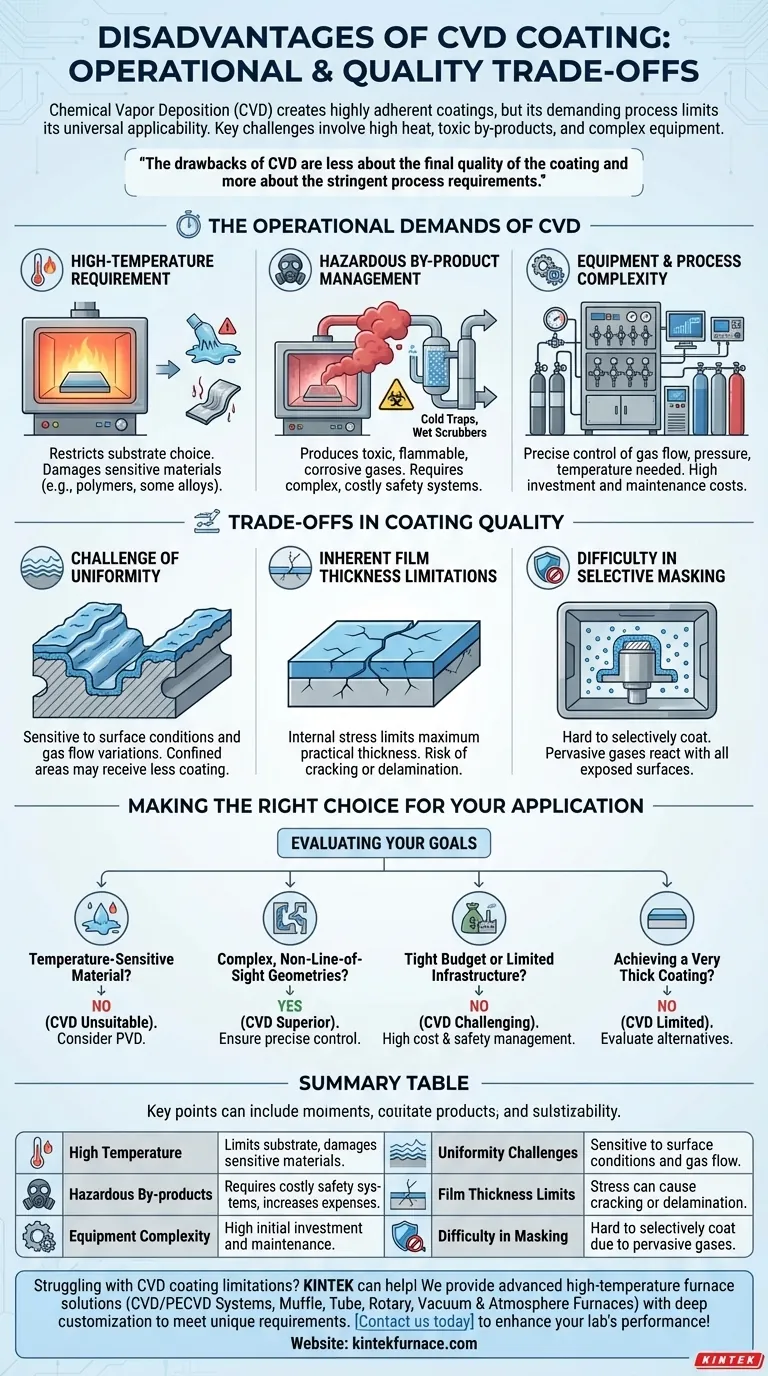

Las exigencias operativas de la CVD

Los desafíos centrales de la CVD están directamente relacionados con las reacciones químicas que utiliza para crear un recubrimiento. Comprender estas demandas operativas es clave para identificar si es el proceso correcto para su proyecto.

El requisito de alta temperatura

Los procesos de CVD se basan en temperaturas elevadas, a menudo dentro de una cámara de vacío, para impulsar la reacción química entre los gases precursores y la superficie del sustrato.

Este calor es fundamental para el proceso, pero inmediatamente restringe los tipos de materiales que se pueden recubrir. Los sustratos sensibles a las altas temperaturas, como muchos polímeros o ciertas aleaciones metálicas, pueden dañarse, deformarse o verse comprometidos de otra manera.

Gestión de subproductos peligrosos

Las reacciones químicas que forman el recubrimiento también producen subproductos. Estos gases son a menudo tóxicos, inflamables o corrosivos, lo que plantea riesgos significativos para la seguridad y el medio ambiente.

La gestión de estos subproductos no es negociable. Necesita sistemas complejos y costosos como trampas frías, depuradores húmedos o trampas químicas para neutralizar el flujo de residuos, lo que aumenta tanto la inversión inicial como los gastos operativos continuos.

Complejidad del equipo y del proceso

Un sistema CVD es más que solo una cámara calentada. Requiere un control preciso sobre el flujo de gas precursor, la presión y la temperatura, lo que hace que el equipo sea inherentemente complejo y costoso de operar y mantener en comparación con algunas alternativas como la Deposición Física de Vapor (PVD).

Comprender las compensaciones en la calidad del recubrimiento

Si bien la CVD puede producir recubrimientos excepcionales, lograr resultados ideales es un acto de equilibrio. El proceso es sensible a varias variables que pueden afectar el producto final.

El desafío de lograr la uniformidad

La ventaja clave de la CVD es su capacidad para recubrir geometrías complejas y fuera de la línea de visión de manera uniforme. Sin embargo, esto no es automático.

Las variaciones en la condición de la superficie de la pieza, como la diferencia entre una superficie rugosa y una pulida, pueden afectar el resultado. Además, las áreas confinadas como el interior de un orificio estrecho pueden recibir menos recubrimiento si el flujo de gas y la velocidad de reacción no están perfectamente optimizados.

Limitaciones inherentes del grosor de la película

El proceso de acumulación de la capa de recubrimiento crea tensiones internas dentro de la película. Este estrés del recubrimiento limita el grosor máximo que se puede aplicar de manera práctica. Intentar crear un recubrimiento demasiado grueso puede provocar grietas o deslaminación.

Dificultad en el enmascaramiento selectivo

Dado que la CVD se basa en un gas reactivo que llena toda la cámara, es difícil enmascarar áreas específicas de un componente que no se desea recubrir. La naturaleza omnipresente del gas significa que reaccionará con cualquier superficie expuesta que alcance la temperatura requerida, haciendo del recubrimiento selectivo un desafío significativo.

Tomar la decisión correcta para su aplicación

Evaluar estas desventajas frente a los beneficios de la CVD es fundamental para seleccionar la tecnología de recubrimiento correcta. Su objetivo principal determinará si sus inconvenientes son compensaciones aceptables.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Es probable que la CVD no sea adecuada debido a sus altas temperaturas de procesamiento, y se debe considerar un proceso de temperatura más baja como la PVD.

- Si su enfoque principal es recubrir geometrías internas complejas y fuera de la línea de visión: La CVD es una opción superior, siempre que pueda controlar con precisión las variables del proceso para garantizar la uniformidad.

- Si su enfoque principal es gestionar un presupuesto ajustado o una infraestructura de instalaciones limitada: El alto costo de capital y la necesidad de gestión de residuos peligrosos hacen de la CVD una opción más desafiante y costosa.

- Si su enfoque principal es lograr un recubrimiento muy grueso: El estrés inherente en las películas CVD puede ser un factor limitante, y se deben evaluar métodos de deposición alternativos.

Al comprender estas limitaciones fundamentales, puede determinar con precisión si las poderosas capacidades de la CVD se alinean con las restricciones específicas de su proyecto.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Temperatura elevada | Limita la elección del sustrato, puede dañar materiales sensibles |

| Subproductos peligrosos | Requiere sistemas de seguridad costosos, aumenta los gastos operativos |

| Complejidad del equipo | Alto costo de inversión inicial y de mantenimiento |

| Desafíos de uniformidad | Sensible a las condiciones de la superficie y a las variaciones del flujo de gas |

| Límites de grosor de película | El estrés del recubrimiento puede causar grietas o deslaminación |

| Dificultad para enmascarar | Difícil recubrir selectivamente áreas específicas debido a gases omnipresentes |

¿Tiene problemas con las limitaciones del recubrimiento CVD? ¡KINTEK puede ayudar! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como Sistemas CVD/PECVD, Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, superando los desafíos con configuraciones adaptadas y eficientes. ¡Contáctenos hoy para mejorar el rendimiento de su laboratorio y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio