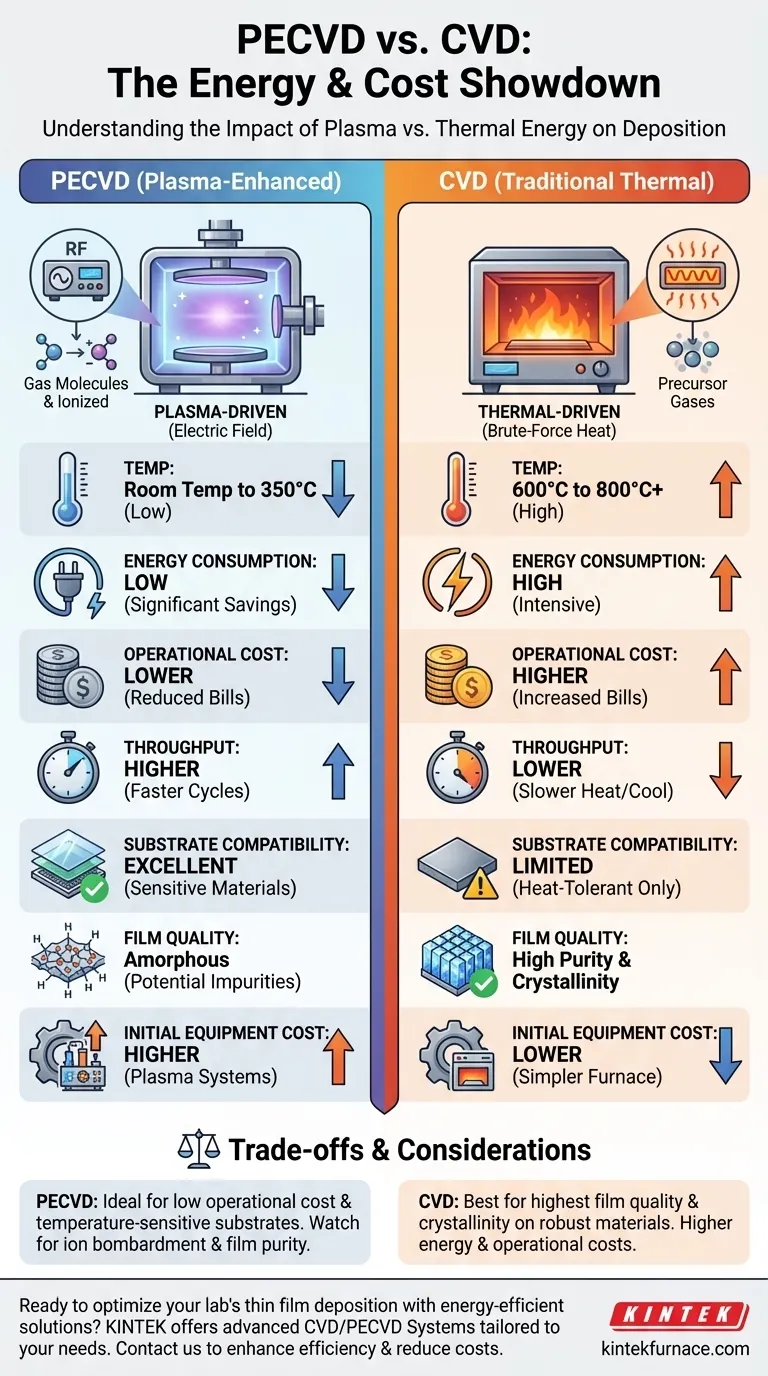

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es significativamente más eficiente energéticamente y tiene costos operativos más bajos que la CVD térmica tradicional. Esto se debe a que la PECVD opera a temperaturas mucho más bajas —a menudo desde temperatura ambiente hasta 350 °C— utilizando un campo eléctrico para generar plasma, que proporciona la energía para la reacción química. En contraste, la CVD convencional depende del calor intenso, típicamente de 600 °C a 800 °C o más, lo que conlleva un consumo de energía sustancialmente mayor.

La elección entre PECVD y CVD no se trata solo del costo, sino de la fuente fundamental de energía utilizada para la deposición. CVD utiliza energía térmica de fuerza bruta, mientras que PECVD utiliza energía de plasma dirigida. Esta única diferencia determina la temperatura de operación, el consumo de energía, el costo y los tipos de materiales con los que se puede trabajar.

La Diferencia Fundamental: Calor vs. Plasma

Para comprender las implicaciones de costo y energía, primero debe comprender cómo cada proceso impulsa las reacciones químicas necesarias para formar una película delgada.

Cómo Funciona la CVD Tradicional: El Enfoque Térmico

La CVD convencional funciona como un horno de alta temperatura. Los gases precursores se introducen en una cámara de reacción, que se calienta a temperaturas extremas.

Esta energía térmica obliga a los gases a descomponerse y reaccionar en la superficie de un sustrato, depositando la película delgada deseada. El proceso es simple en concepto, pero requiere mucha energía, ya que requiere calentar todo el sustrato y su entorno inmediato a temperaturas muy altas.

Cómo Funciona la PECVD: El Enfoque Impulsado por Plasma

La PECVD evita la necesidad de calor extremo. En su lugar, aplica un campo eléctrico (típicamente de radiofrecuencia) a los gases precursores dentro de la cámara.

Este campo energiza el gas hasta convertirlo en un plasma, un estado de la materia altamente reactivo que contiene electrones de alta energía, iones y radicales libres. Estas especies reactivas impulsan entonces la reacción de deposición a una temperatura de sustrato mucho más baja, reduciendo drásticamente el presupuesto general de energía térmica.

Traduciendo la Fuente de Energía a Costo y Rendimiento

Los diferentes mecanismos de energía tienen consecuencias directas y predecibles sobre la eficiencia operativa, el costo y las capacidades del material.

Consumo de Energía y Costos Operativos

Debido a que la PECVD opera a temperaturas significativamente más bajas, su consumo directo de energía es mucho menor que el de un horno CVD de alta temperatura.

Esto se traduce directamente en facturas de servicios públicos más bajas y menores costos operativos. El perfil energético más bajo también da como resultado una menor huella ambiental, que es un factor cada vez más importante en la fabricación moderna.

Rendimiento y Tiempo de Procesamiento

Los sistemas PECVD a menudo pueden lograr un mayor rendimiento y ciclos de deposición más rápidos. El tiempo necesario para calentar y enfriar un sistema CVD de alta temperatura es una parte significativa del tiempo total del proceso.

Al eliminar este extenso ciclo térmico, la PECVD reduce el tiempo total de procesamiento, mejorando aún más su rentabilidad, especialmente en entornos de producción de gran volumen.

Compatibilidad de Sustratos: La Ventaja de la Temperatura

Este es a menudo el factor decisivo. Las altas temperaturas de la CVD tradicional pueden dañar o destruir sustratos sensibles a la temperatura, como plásticos, polímeros o dispositivos semiconductores complejos con capas preexistentes.

La naturaleza de baja temperatura de la PECVD la convierte en la única opción viable para depositar películas sobre estos tipos de materiales sin causar estrés térmico, deformación o daño irreversible.

Comprender las Compensaciones y Limitaciones

Si bien la PECVD ofrece claras ventajas en energía y costo, no es universalmente superior. La elección implica compensaciones críticas relacionadas con el proceso en sí.

El Desafío del Bombardeo Iónico en PECVD

El mismo plasma que permite la deposición a baja temperatura también puede ser una fuente de problemas. En algunas configuraciones de PECVD (PECVD directa), iones de alta energía del plasma pueden bombardear la superficie del sustrato.

Este bombardeo puede causar daños físicos a la película en crecimiento o al sustrato mismo, lo que podría afectar las propiedades electrónicas u ópticas del material. Los sistemas avanzados de PECVD remota mitigan esto generando el plasma lejos del sustrato, pero esto aumenta la complejidad del sistema.

Calidad y Pureza de la Película

La CVD térmica de alta temperatura a menudo produce películas con alta pureza y alta cristalinidad porque la energía térmica permite que los átomos se asienten en una estructura de red estable y de baja energía.

Las películas de PECVD, al depositarse a temperaturas más bajas, a veces pueden tener una estructura más amorfa (menos ordenada) o contener elementos incorporados como hidrógeno de los gases precursores. Esto no es inherentemente malo: el silicio amorfo es fundamental para las células solares, pero es una diferencia clave en el material.

Complejidad del Equipo y Costo Inicial

Un sistema PECVD requiere una pila de generación de plasma, que incluye una fuente de alimentación de RF y una red de adaptación, lo que puede aumentar el costo de capital inicial y la complejidad en comparación con un horno CVD térmico más simple. Si bien los costos operativos son más bajos, la inversión inicial para un sistema PECVD puede ser mayor.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe guiarse por sus principales objetivos técnicos y comerciales.

- Si su enfoque principal es minimizar los costos operativos y la energía en un sustrato resistente al calor: La PECVD es generalmente la opción más rentable para la producción de gran volumen debido al menor consumo de energía y al mayor rendimiento.

- Si su enfoque principal es depositar películas sobre materiales sensibles a la temperatura: La PECVD es la opción definitiva y, a menudo, la única viable.

- Si su enfoque principal es lograr la mayor cristalinidad o pureza de película posible para un sustrato robusto: Puede ser necesaria la CVD tradicional de alta temperatura para lograr las propiedades del material deseadas, a pesar de su mayor costo energético.

En última instancia, comprender la física detrás de cada método le permite seleccionar el proceso que mejor se alinee con sus objetivos de material, sustrato y producción.

Tabla Resumen:

| Aspecto | PECVD | CVD |

|---|---|---|

| Temperatura de Operación | Temp. ambiente a 350°C | 600°C a 800°C o superior |

| Consumo de Energía | Bajo (impulsado por plasma) | Alto (impulsado por calor) |

| Costo Operativo | Menor | Mayor |

| Rendimiento | Mayor (ciclos más rápidos) | Menor (calentamiento/enfriamiento más lento) |

| Compatibilidad de Sustratos | Excelente para materiales sensibles a la temperatura | Limitado a sustratos resistentes al calor |

| Calidad de Película | Amorfa, potencial de impurezas | Alta pureza y cristalinidad |

| Costo de Equipo Inicial | Mayor (debido a sistemas de plasma) | Menor (horno más simple) |

¿Listo para optimizar la deposición de películas delgadas de su laboratorio con soluciones energéticamente eficientes? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios hornos avanzados de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite PECVD rentable para procesos a baja temperatura o sistemas CVD de alta pureza, podemos adaptar soluciones para mejorar su eficiencia y reducir los costos operativos. Contáctenos hoy para discutir cómo KINTEK puede apoyar su aplicación específica e impulsar su investigación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura