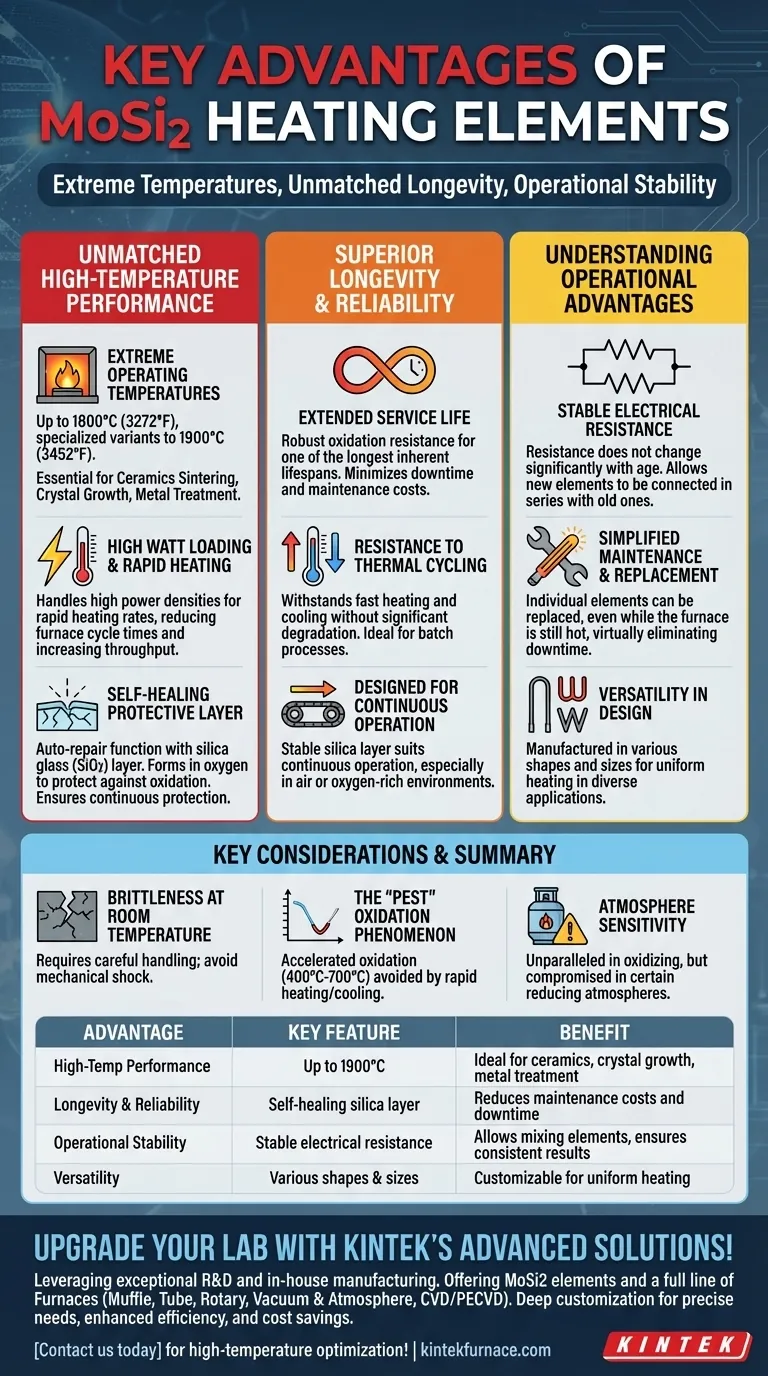

En esencia, las principales ventajas de los elementos calefactores de disilicuro de molibdeno (MoSi2) son su capacidad para operar a temperaturas extremadamente altas, una vida útil inigualable y una notable estabilidad operativa. Estos atributos los convierten en una opción superior para las aplicaciones de hornos industriales y de laboratorio más exigentes, donde el rendimiento y la fiabilidad no son negociables.

Si bien muchos materiales pueden calentarse, los elementos de MoSi2 son únicos porque prosperan en el calor extremo. Su capacidad para formar una capa protectora autorreparable en oxígeno garantiza una longevidad excepcional y un rendimiento predecible, lo que reduce fundamentalmente el costo total de propiedad en procesos de alta temperatura.

Rendimiento inigualable a altas temperaturas

La característica definitoria del MoSi2 es su capacidad para funcionar de manera fiable a temperaturas que destruirían la mayoría de los demás elementos calefactores metálicos. Esta capacidad es la base para su uso en el procesamiento térmico avanzado.

Temperaturas de funcionamiento extremas

Los elementos de MoSi2 pueden operar continuamente a temperaturas de hasta 1800 °C (3272 °F), y algunas variantes especializadas alcanzan hasta 1900 °C (3452 °F). Esto los hace indispensables para procesos como la sinterización de cerámicas, el crecimiento de cristales y el tratamiento térmico de metales.

Alta carga de vatios y calentamiento rápido

Estos elementos pueden manejar densidades de potencia muy altas, o cargas de vatios. Esto permite tasas de calentamiento extremadamente rápidas, reduciendo significativamente los tiempos de ciclo del horno y aumentando el rendimiento.

La capa protectora autorreparable

La clave de la durabilidad a altas temperaturas del MoSi2 es su función de "autorreparación". Cuando se calienta en una atmósfera que contiene oxígeno, se forma una fina capa no porosa de vidrio de sílice (SiO2) en la superficie del elemento. Si esta capa se agrieta o daña, el MoSi2 subyacente se expone al oxígeno e inmediatamente "sana" la brecha con nueva sílice, asegurando una protección continua contra la oxidación.

Longevidad y fiabilidad superiores

Más allá de la temperatura pura, los elementos de MoSi2 están diseñados para un funcionamiento continuo a largo plazo, lo que minimiza el tiempo de inactividad y los costos de mantenimiento.

Vida útil prolongada

Debido a su robusta resistencia a la oxidación, los elementos de MoSi2 poseen una de las vidas útiles inherentes más largas de cualquier tecnología de elementos calefactores eléctricos. Esto reduce la frecuencia de los costosos ciclos de reemplazo y la mano de obra asociada.

Resistencia al ciclo térmico

Los elementos son capaces de someterse a ciclos térmicos rápidos (calentamiento y enfriamiento rápidos) sin sufrir una degradación o fatiga significativas. Esto los hace ideales para procesos por lotes que requieren cambios frecuentes de temperatura.

Diseñado para funcionamiento continuo

La estabilidad de la capa protectora de sílice hace que el MoSi2 sea perfectamente adecuado para el funcionamiento continuo, especialmente en ambientes de aire o ricos en oxígeno.

Comprensión de las ventajas operativas

Los elementos de MoSi2 ofrecen beneficios prácticos que simplifican el diseño, el funcionamiento y el mantenimiento del horno.

Resistencia eléctrica estable

A diferencia de muchos otros elementos calefactores, la resistencia eléctrica del MoSi2 no cambia significativamente con la edad o el uso. Esta es una ventaja crítica, ya que permite que los elementos nuevos se conecten en serie con los antiguos sin afectar el rendimiento.

Mantenimiento y reemplazo simplificados

La estabilidad del MoSi2 permite reemplazar elementos individuales sin tener que reemplazar todo el conjunto. Muchos diseños de hornos incluso permiten reemplazar los elementos mientras el horno aún está caliente, eliminando virtualmente el tiempo de inactividad por mantenimiento.

Versatilidad en el diseño

Los elementos de MoSi2 se pueden fabricar en una amplia variedad de formas y tamaños, incluidas configuraciones comunes en forma de U, en forma de W y rectas. Esto permite a los diseñadores de hornos optimizar la uniformidad del calentamiento y la potencia para aplicaciones específicas.

Consideraciones clave y compensaciones

Para aprovechar el MoSi2 de manera efectiva, es crucial comprender sus propiedades y limitaciones materiales específicas.

Fragilidad a temperatura ambiente

El MoSi2 es un cermet (compuesto cerámico-metálico) y es bastante frágil a temperaturas más bajas. Requiere una manipulación e instalación cuidadosas para evitar golpes mecánicos o fracturas.

El fenómeno de oxidación "Pest"

En un rango de baja temperatura específico de aproximadamente 400 °C a 700 °C, el MoSi2 puede sufrir una oxidación acelerada, conocida como oxidación "pest", que puede hacer que el material se desintegre. Esto se evita asegurando que el horno se caliente o enfríe rápidamente a través de esta zona de temperatura.

Sensibilidad a la atmósfera

Si bien es inigualable en atmósferas oxidantes, el rendimiento del MoSi2 puede verse comprometido en ciertas atmósferas reductoras o reactivas que atacan la capa protectora de sílice. El entorno operativo siempre debe considerarse durante la selección del material.

Tomando la decisión correcta para su objetivo

La selección de MoSi2 es una decisión basada en lograr resultados de rendimiento específicos para su proceso térmico.

- Si su enfoque principal es la máxima temperatura y velocidad del proceso: El MoSi2 es la elección definitiva para aplicaciones que operan consistentemente por encima de 1600 °C y que exigen un calentamiento rápido.

- Si su enfoque principal es el tiempo de actividad operativa y el bajo mantenimiento: La resistencia estable y la larga vida útil de los elementos de MoSi2 reducen la frecuencia de reemplazo y permiten el intercambio en caliente, maximizando la disponibilidad del horno.

- Si su enfoque principal es la consistencia del proceso: La resistencia del elemento al ciclo térmico y su salida eléctrica estable aseguran resultados altamente repetibles y predecibles de lote a lote.

En última instancia, invertir en elementos de MoSi2 es una decisión estratégica para lograr un procesamiento térmico fiable, eficiente y de alto rendimiento.

Tabla resumen:

| Ventaja | Característica clave | Beneficio |

|---|---|---|

| Rendimiento a alta temperatura | Opera hasta 1900 °C | Ideal para sinterización de cerámicas, crecimiento de cristales y tratamiento de metales |

| Longevidad y fiabilidad | Capa de sílice autorreparable | Reduce los costos de mantenimiento y el tiempo de inactividad |

| Estabilidad operativa | Resistencia eléctrica estable | Permite mezclar elementos antiguos y nuevos, asegura resultados consistentes |

| Versatilidad | Varias formas y tamaños | Personalizable para un calentamiento uniforme en diversas aplicaciones |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos elementos calefactores de MoSi2 y una línea completa de productos —incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD— adaptados para diversos laboratorios. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, brindando mayor eficiencia, fiabilidad y ahorro de costos. Contáctenos hoy para discutir cómo podemos optimizar sus aplicaciones de alta temperatura.

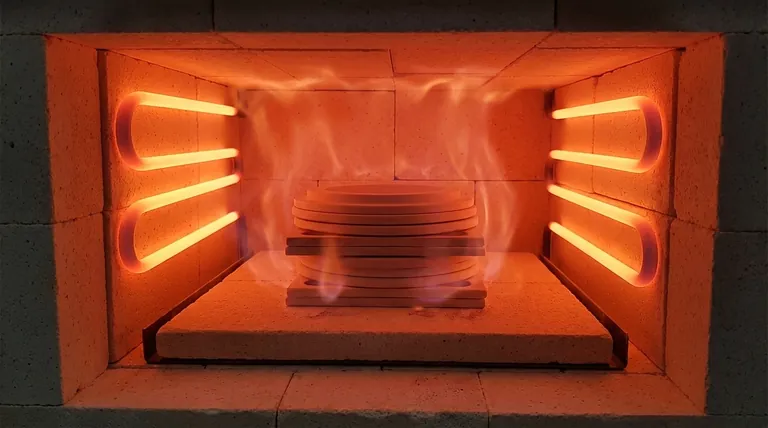

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección