La elección de una aleación para elementos calefactores se rige por un equilibrio preciso de propiedades eléctricas, térmicas y mecánicas. Las aleaciones más comunes utilizadas para fabricar elementos calefactores son las de Níquel-Cromo (NiCr), conocidas por su rendimiento integral; las de Hierro-Cromo-Aluminio (FeCrAl), valoradas por sus capacidades a altas temperaturas y menor coste; y las de Cobre-Níquel (CuNi), que se utilizan para calefacción precisa a temperaturas más bajas. Las aplicaciones especializadas también pueden utilizar platino o metales refractarios para condiciones extremas.

Seleccionar la aleación adecuada no se trata solo de su punto de fusión; es una decisión de ingeniería crítica que equilibra la temperatura máxima de funcionamiento, la resistencia a la oxidación y el coste. El material debe convertir la electricidad en calor de manera eficiente mientras sobrevive a su duro entorno operativo.

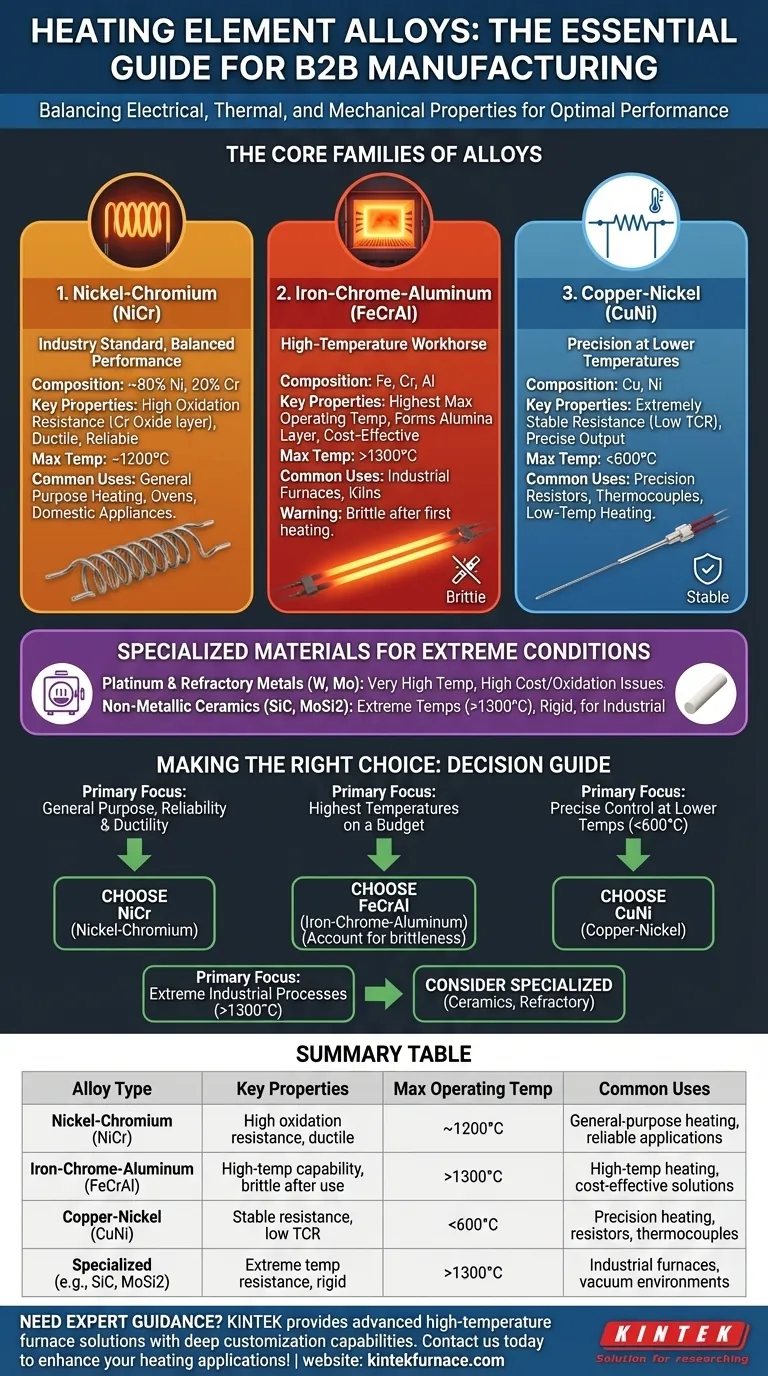

Las familias principales de aleaciones para elementos calefactores

La gran mayoría de las aplicaciones de calefacción resistiva son cubiertas por tres familias principales de aleaciones. Cada una ofrece un conjunto distinto de propiedades adaptadas a diferentes condiciones de funcionamiento y requisitos de rendimiento.

Aleaciones de Níquel-Cromo (NiCr): El estándar de la industria

La más conocida de estas aleaciones es Nichrome, compuesta típicamente por 80% de níquel y 20% de cromo. Esta familia es el punto de referencia para los elementos calefactores debido a su excelente equilibrio de propiedades.

Cuando se calienta, el cromo de la superficie de la aleación forma una capa protectora y adherente de óxido de cromo. Esta capa evita que el oxígeno llegue al metal subyacente, lo que ralentiza drásticamente la oxidación y prolonga la vida útil del elemento.

Las aleaciones de NiCr también son muy dúctiles, lo que significa que se pueden estirar fácilmente en alambre o formar en bobinas y formas complejas sin fracturarse. Mantienen esta integridad mecánica incluso después de ciclos térmicos repetidos.

Aleaciones de Hierro-Cromo-Aluminio (FeCrAl): El caballo de batalla de alta temperatura

Comúnmente conocidas por el nombre comercial Kanthal, las aleaciones FeCrAl son la principal alternativa a las NiCr. Su ventaja clave es una temperatura máxima de funcionamiento más alta que la mayoría de las aleaciones NiCr, a menudo superando los 1300 °C (2372 °F).

Este rendimiento se debe al aluminio en la aleación, que forma una capa de óxido de aluminio (alúmina) muy estable y protectora a altas temperaturas. Estas aleaciones son también generalmente menos caras que sus contrapartes a base de níquel.

Sin embargo, este rendimiento a alta temperatura conlleva una contrapartida. Después de su primer calentamiento, las aleaciones FeCrAl se vuelven muy quebradizas y pueden romperse fácilmente si se someten a choques mecánicos o vibraciones.

Aleaciones de Cobre-Níquel (CuNi): Precisión a temperaturas más bajas

También conocidas como Constantan, esta familia de aleaciones está diseñada para un propósito diferente. Su característica definitoria es un coeficiente de temperatura de resistencia (TCR) muy bajo.

Esto significa que su resistencia eléctrica se mantiene notablemente estable en un amplio rango de temperaturas. Aunque no se pueden utilizar para calefacción a alta temperatura (típicamente limitadas a menos de 600 °C / 1112 °F), son ideales para aplicaciones que requieren una salida predecible y precisa.

Encontrará aleaciones CuNi en resistencias de precisión, termopares y aplicaciones de calefacción donde la potencia exacta es más crítica que el calor bruto.

Materiales especializados para condiciones extremas

Para aplicaciones que superan los límites de las aleaciones convencionales, los ingenieros recurren a materiales más exóticos.

Platino y metales refractarios

El Platino ofrece una resistencia excepcional a la oxidación y la corrosión química a temperaturas muy altas, pero su coste extremadamente elevado limita su uso a equipos de laboratorio y sensores altamente especializados.

El Tungsteno y el Molibdeno tienen puntos de fusión excepcionalmente altos, pero se oxidan catastróficamente al aire libre. Se reservan para su uso en hornos de vacío o entornos con una atmósfera protectora e inerte.

Elementos cerámicos no metálicos

Para los hornos industriales y kilns más exigentes, se requieren materiales no metálicos. El Carburo de Silicio (SiC) y el Disiliciuro de Molibdeno (MoSi2) son cerámicas que pueden funcionar continuamente a temperaturas muy superiores a las capacidades de cualquier aleación metálica. Son rígidos, autocurativos y están diseñados para entornos industriales extremos.

Comprender las compensaciones críticas

Elegir una aleación es una cuestión de priorizar las características de rendimiento. Ningún material es perfecto para todas las situaciones.

Resistencia a la oxidación frente a fragilidad

Tanto las aleaciones NiCr como FeCrAl dependen de una capa de óxido protectora para sobrevivir. El óxido de cromo en NiCr es altamente efectivo y permite que el metal subyacente permanezca dúctil.

El óxido de aluminio en FeCrAl proporciona una protección superior contra la temperatura, pero cambia fundamentalmente las propiedades mecánicas de la aleación, haciéndola quebradiza y frágil una vez utilizada.

Temperatura de funcionamiento frente a coste

Existe una jerarquía clara. Las aleaciones CuNi son para temperaturas más bajas. Las aleaciones NiCr representan el punto intermedio fiable y de alto rendimiento. Las aleaciones FeCrAl empujan el límite de temperatura más alto por un coste moderado.

El platino, los metales refractarios y los elementos cerámicos proporcionan el rendimiento de temperatura definitivo, pero a un coste material y operativo significativamente mayor.

Resistividad y estabilidad

Un buen elemento calefactor necesita una alta resistencia eléctrica para generar calor de manera eficiente (P = I²R). Tanto NiCr como FeCrAl ofrecen una alta resistividad adecuada para elementos de alta potencia.

Sin embargo, para aplicaciones donde la salida debe ser constante a medida que el elemento se calienta, el bajo TCR de una aleación CuNi es el factor más importante, aunque su resistividad general sea menor.

Tomar la decisión correcta para su aplicación

Su decisión final dependerá enteramente de su objetivo principal de ingeniería.

- Si su enfoque principal es la calefacción de propósito general con alta fiabilidad: Elija una aleación de Níquel-Cromo (NiCr) por su excelente equilibrio entre resistencia a la oxidación, coste y ductilidad.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles con un presupuesto ajustado: Una aleación de Hierro-Cromo-Aluminio (FeCrAl) es la opción superior, pero debe tener en cuenta su fragilidad posterior al uso en su diseño.

- Si su enfoque principal es el control preciso de vatios a temperaturas más bajas (por debajo de 600 °C): Una aleación de Cobre-Níquel (CuNi) es ideal debido a su resistencia excepcionalmente estable en su rango de funcionamiento.

- Si su enfoque principal son procesos industriales de temperatura extrema (por encima de 1300 °C): Debe buscar más allá de las aleaciones tradicionales en elementos no metálicos como el Carburo de Silicio (SiC) o el Disiliciuro de Molibdeno (MoSi2).

Comprender estas propiedades fundamentales del material le permite seleccionar un elemento que ofrezca no solo calor, sino también la fiabilidad y longevidad que exige su proyecto.

Tabla de resumen:

| Tipo de aleación | Propiedades clave | Temp. máx. de funcionamiento | Usos comunes |

|---|---|---|---|

| Níquel-Cromo (NiCr) | Alta resistencia a la oxidación, dúctil | ~1200°C | Calefacción de propósito general, aplicaciones fiables |

| Hierro-Cromo-Aluminio (FeCrAl) | Capacidad de alta temperatura, frágil después del uso | >1300°C | Calefacción a alta temperatura, soluciones rentables |

| Cobre-Níquel (CuNi) | Resistencia estable, TCR bajo | <600°C | Calefacción de precisión, resistencias, termopares |

| Especializadas (p. ej., SiC, MoSi2) | Resistencia a temperaturas extremas, rígido | >1300°C | Hornos industriales, entornos de vacío |

¿Necesita orientación experta para seleccionar la aleación de elemento calefactor perfecta para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos, garantizando un rendimiento, fiabilidad y rentabilidad óptimos. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus aplicaciones de calefacción!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad