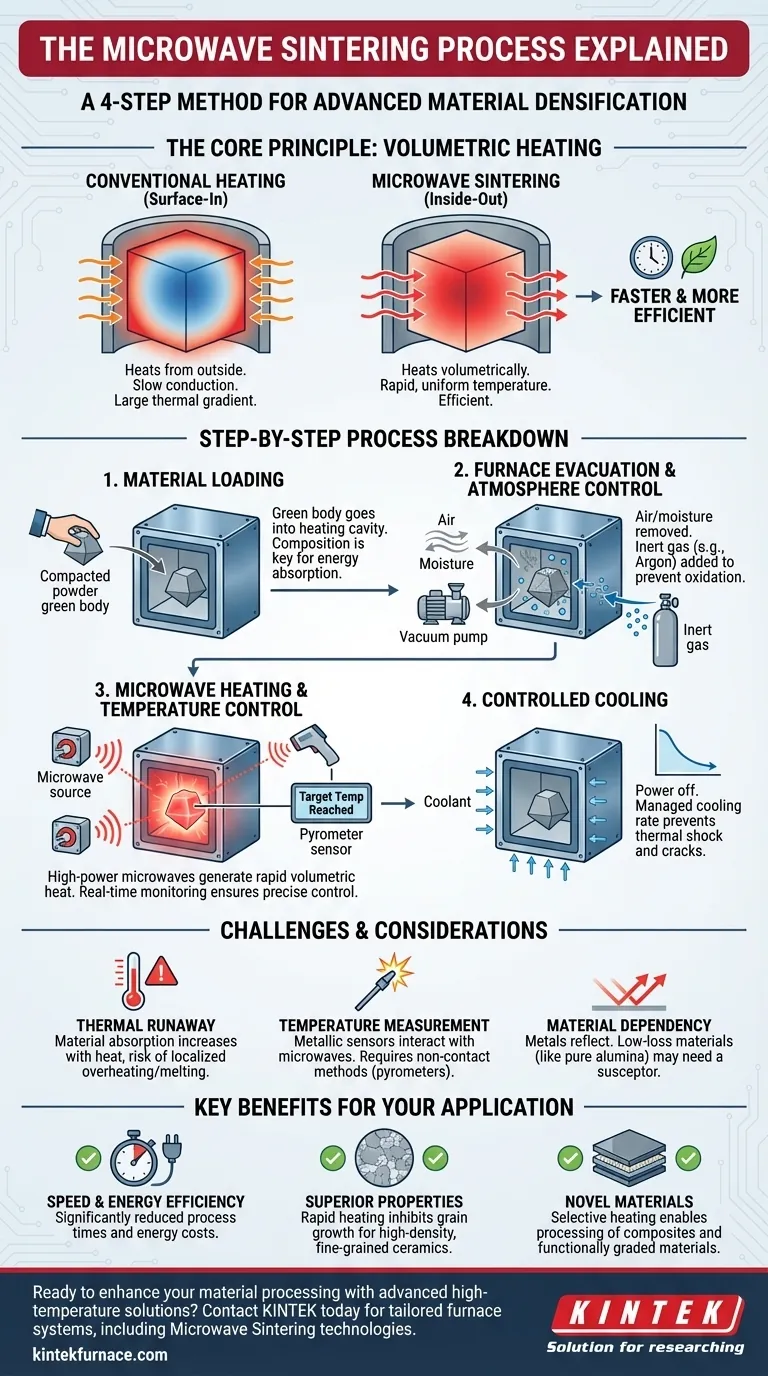

En esencia, la sinterización por microondas es un proceso de cuatro pasos utilizado para densificar los materiales en una masa sólida y coherente. Comienza cargando el material preparado en el horno, seguido de la evacuación de la cámara para crear una atmósfera controlada. Luego, el material se calienta rápidamente a su punto de sinterización mediante energía de microondas y, finalmente, se somete a una fase de enfriamiento controlada para garantizar la integridad estructural.

A diferencia de un horno convencional que calienta de afuera hacia adentro, la sinterización por microondas calienta el material directamente de adentro hacia afuera. Esta diferencia fundamental en la transferencia de energía es la clave de su velocidad, eficiencia y capacidad para producir materiales con propiedades superiores.

El Principio: Cómo las Microondas Calientan los Materiales

Para comprender el proceso, primero debe entender el mecanismo de calentamiento único. La sinterización por microondas no depende de elementos calefactores externos ni de una conducción térmica lenta.

Acoplamiento Directo de Energía

Las microondas son una forma de radiación electromagnética que puede penetrar ciertos materiales. Cuando interactúan con moléculas polares o iones dentro de la estructura del material, hacen que oscilen y vibren rápidamente, generando calor volumétricamente en toda la pieza.

Calentamiento Volumétrico vs. Superficial

Los hornos convencionales calientan la superficie de un material, que luego conduce lentamente el calor hacia el núcleo. Esto crea un gran gradiente térmico. El calentamiento por microondas es volumétrico, lo que significa que el núcleo puede calentarse tan rápido o incluso más rápido que la superficie, lo que conduce a una distribución de temperatura mucho más uniforme.

Sinterización Más Rápida y Eficiente

Debido a que el calor se genera instantáneamente e internamente, el material alcanza su temperatura de sinterización en una fracción del tiempo requerido por los métodos convencionales. Esto reduce drásticamente los ciclos de procesamiento y el consumo total de energía.

Un Desglose Paso a Paso del Proceso

Cada una de las cuatro etapas principales cumple una función crítica para lograr las propiedades deseadas del material final.

Paso 1: Carga del Material

El proceso comienza colocando el material, generalmente un "cuerpo verde" de polvo compactado, en la cavidad de calentamiento del horno. La composición y las propiedades dieléctricas del material son críticas, ya que determinan la eficacia con la que absorberá la energía de microondas.

Paso 2: Evacuación del Horno y Control de la Atmósfera

Una vez sellado, el horno se evacúa para eliminar el aire y la humedad. Esto previene reacciones químicas no deseadas como la oxidación. Luego, la cámara a menudo se rellena con un gas específico (como argón o nitrógeno) para crear una atmósfera de sinterización inerte o controlada.

Paso 3: Calentamiento por Microondas y Control de Temperatura

Una fuente de microondas, como un magnetrón, genera microondas de alta potencia que se guían hacia la cavidad. La energía se acopla con el material, elevando su temperatura rápidamente. Sensores sofisticados, como los pirómetros ópticos, monitorean la temperatura en tiempo real para controlar con precisión la velocidad de calentamiento y mantener el material a la temperatura de sinterización objetivo.

Paso 4: Enfriamiento Controlado

Una vez completada la sinterización, se apaga la energía de microondas. El material se enfría a una velocidad cuidadosamente controlada. Este paso es crucial para prevenir el choque térmico, que puede causar grietas y comprometer la integridad mecánica de la pieza final, especialmente en materiales frágiles como las cerámicas.

Comprensión de las Compensaciones y Desafíos

Aunque es potente, la sinterización por microondas no es una solución universal y requiere una gestión cuidadosa.

Desbordamiento Térmico (Thermal Runaway)

El desafío principal es el desbordamiento térmico. Para muchas cerámicas, su capacidad para absorber microondas aumenta a medida que se calientan. Si no se controla adecuadamente, esto puede crear un bucle de retroalimentación que conduce al sobrecalentamiento localizado, la fusión y el daño de la pieza.

Dificultades en la Medición de la Temperatura

Los termopares metálicos estándar no se pueden utilizar para la medición directa, ya que interactúan con el campo de microondas, creando chispas y lecturas inexactas. Esto requiere el uso de métodos sin contacto como pirómetros o termopares blindados, lo que añade complejidad.

Dependencia del Material

El proceso depende en gran medida del material. Los metales reflejan las microondas y no se calientan de manera efectiva. Los materiales con muy baja pérdida dieléctrica (como la alúmina pura a temperatura ambiente) son transparentes a las microondas y pueden requerir un "susceptor", un material secundario que se calienta en el campo de microondas y transfiere su calor al material primario.

Tomar la Decisión Correcta para su Aplicación

Utilice estas pautas para determinar si la sinterización por microondas se alinea con los objetivos de su proyecto.

- Si su enfoque principal es la velocidad y la eficiencia energética: La sinterización por microondas es una opción excepcional, que a menudo reduce los tiempos de proceso de horas a minutos y disminuye significativamente los costos de energía.

- Si su enfoque principal es crear cerámicas de grano fino y alta densidad: La rápida velocidad de calentamiento inhibe el crecimiento del grano, lo que le permite lograr una mayor densidad y propiedades mecánicas superiores en comparación con los métodos convencionales.

- Si está trabajando con compuestos novedosos o materiales con gradiente funcional: Las capacidades de calentamiento selectivo de las microondas pueden ser una ventaja única, permitiéndole procesar diferentes fases a diferentes velocidades.

Al comprender estos principios fundamentales y compensaciones, puede aprovechar eficazmente la sinterización por microondas para el procesamiento de materiales avanzados.

Tabla de Resumen:

| Paso | Descripción | Beneficio Clave |

|---|---|---|

| 1. Carga del Material | Colocar el cuerpo verde de polvo compactado en la cavidad del horno | Garantiza una absorción adecuada de la energía de microondas |

| 2. Evacuación del Horno | Eliminar aire y humedad, rellenar con gas inerte | Previene la oxidación y controla la atmósfera |

| 3. Calentamiento por Microondas | Aplicar microondas para un calentamiento volumétrico rápido | Reduce el tiempo de proceso y el uso de energía |

| 4. Enfriamiento Controlado | Enfriar el material a un ritmo gestionado | Previene el choque térmico y las grietas |

¿Listo para mejorar su procesamiento de materiales con soluciones avanzadas de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios sistemas de hornos personalizados. Nuestra línea de productos incluye Hornos Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra sinterización por microondas y otras tecnologías de hornos pueden impulsar su eficiencia y lograr resultados superiores para cerámicas, compuestos y más.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente