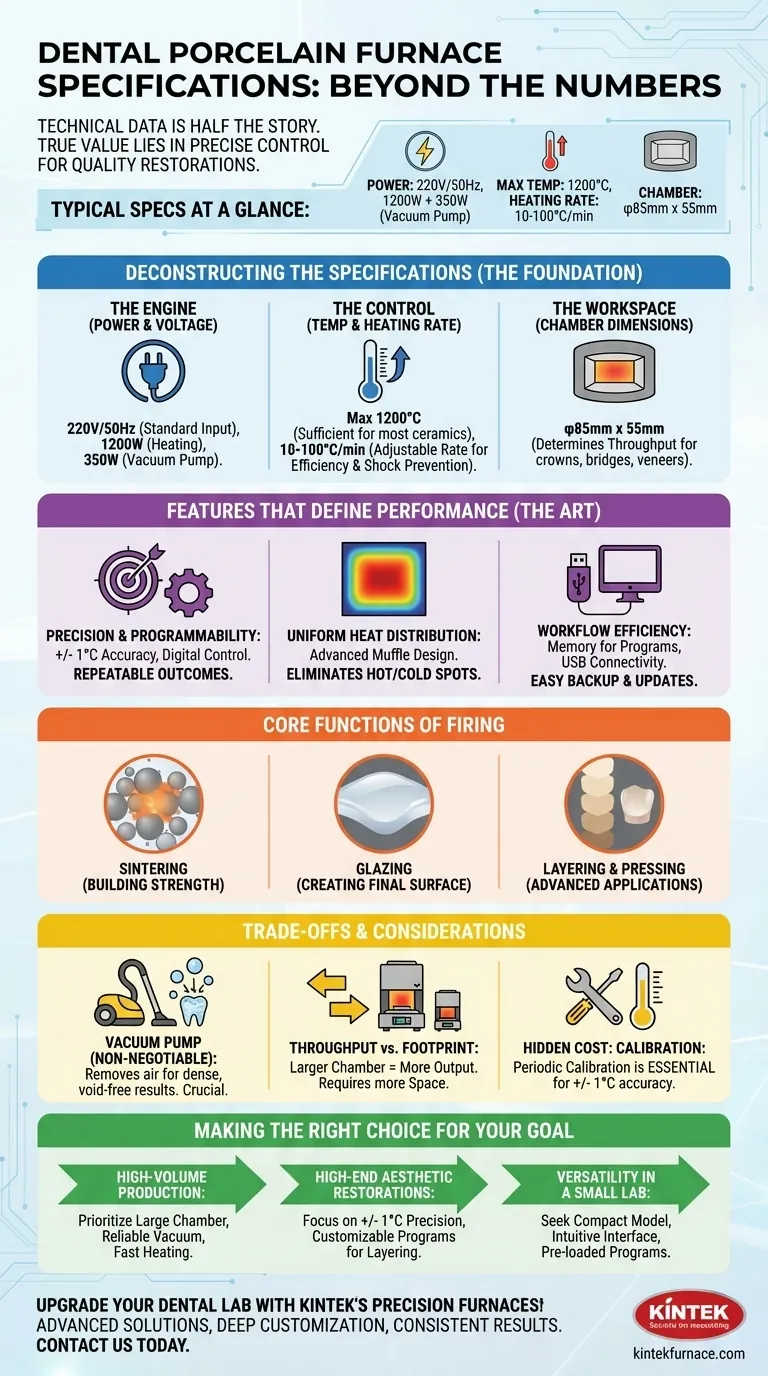

En resumen, un horno dental de porcelana típico funciona con una fuente de alimentación de 220V/50Hz, consume alrededor de 1200W (más 350W adicionales para la bomba de vacío) y puede alcanzar una temperatura máxima de 1200°C. Su velocidad de calentamiento es ajustable de 10 a 100°C por minuto, y su cámara de cocción interna suele ser de aproximadamente 85mm de diámetro y 55mm de altura.

Las especificaciones técnicas en papel son solo la mitad de la historia. El verdadero valor de un horno dental radica en su capacidad para traducir esos números en un control preciso y repetible sobre el ciclo de cocción, que es el factor determinante en la fuerza, el ajuste y la estética de una restauración dental final.

Deconstruyendo las especificaciones: lo que significa cada número

Comprender las especificaciones principales proporciona una base para lo que puede hacer un horno. Es la base sobre la que se construye el rendimiento.

El motor: potencia y voltaje

El voltaje de entrada estándar de 220V/50Hz es un requisito eléctrico común para este tipo de equipos en muchas regiones.

La potencia nominal, típicamente 1200W + 350W, revela dos componentes clave. Los 1200W se refieren a la potencia del elemento calefactor, lo que determina la rapidez con la que el horno puede alcanzar su temperatura objetivo. Los 350W adicionales son casi siempre para la bomba de vacío externa, un componente crítico para crear restauraciones densas y sin huecos.

El control: temperatura y velocidad de calentamiento

Una temperatura máxima de 1200°C es más que suficiente para procesar la gran mayoría de las cerámicas dentales, incluidas las porcelanas feldespáticas, los materiales reforzados con leucita y el disilicato de litio.

El verdadero arte está en la velocidad de calentamiento. Un rango programable de 10°C a 100°C por minuto le da al técnico un control preciso. Las velocidades lentas son esenciales para prevenir el choque térmico en restauraciones gruesas, mientras que las velocidades más rápidas pueden mejorar la eficiencia del laboratorio para trabajos más pequeños.

El espacio de trabajo: dimensiones de la cámara

El tamaño de la cámara interna, a menudo alrededor de φ85mm x 55mm, determina directamente la capacidad de producción del horno. Este tamaño dicta cuántas coronas, puentes o carillas se pueden cocer en un solo ciclo, lo que afecta la productividad general de un laboratorio dental.

Más allá de los números: las características que definen el rendimiento

Si bien las especificaciones básicas son importantes, los hornos modernos se definen por características que garantizan la consistencia y la facilidad de uso. Estas capacidades son lo que realmente separa un calentador básico de un instrumento dental de alta precisión.

Precisión y programabilidad

La característica más crítica es la capacidad de mantener la temperatura con una precisión extrema, a menudo dentro de +/- 1°C. Esta precisión, combinada con la programabilidad digital a través de una pantalla táctil, asegura que cada ciclo de cocción sea perfectamente repetible. Esto elimina las conjeturas y es esencial para lograr resultados clínicos consistentes.

Distribución uniforme del calor

Un diseño avanzado de mufla o cámara está diseñado para proporcionar una distribución uniforme del calor. Esto evita puntos calientes o fríos dentro de la cámara, asegurando que todas las restauraciones, independientemente de su posición en la bandeja de cocción, se sintericen de manera uniforme. El calentamiento desigual es una causa principal de grietas y errores de ajuste.

Eficiencia del flujo de trabajo

Los hornos modernos casi siempre incluyen memoria para almacenar docenas o incluso cientos de programas de cocción personalizados. La conectividad USB también es una característica clave, lo que permite a los técnicos hacer copias de seguridad de programas fácilmente, transferirlos entre hornos o instalar actualizaciones de software del fabricante.

Comprender las funciones principales de la cocción

Un horno utiliza su control preciso sobre el calor y el vacío para realizar varias funciones distintas, cada una vital para crear una restauración final.

Sinterización: construcción de fuerza

La sinterización es el proceso de calentar el polvo de porcelana hasta un punto en que las partículas se fusionan, aumentando drásticamente la densidad y la resistencia del material sin fundirlo completamente. La capacidad del horno para mantener una temperatura precisa durante un "tiempo de remojo" específico es fundamental para este proceso.

Glaseado: creación de la superficie final

Después de que una restauración se forma y se sinteriza, se realiza una cocción final de glaseado a baja temperatura. Esto funde una fina capa superficial, creando una superficie lisa, no porosa y resistente a las manchas que imita la apariencia del esmalte dental natural.

Capas y prensado: aplicaciones avanzadas

Para trabajos estéticos de alta gama, los hornos permiten la estratificación en varias etapas, donde se aplican y cuecen diferentes tonos de porcelana en ciclos separados. Muchos hornos también son capaces de prensar cerámicas, un proceso utilizado para materiales como el disilicato de litio para crear coronas y puentes monolíticos con una resistencia excepcional.

Comprensión de las compensaciones y consideraciones

Elegir u operar un horno implica equilibrar varios factores prácticos.

La bomba de vacío no es negociable

La cocción al vacío es esencial para eliminar el aire atrapado entre las partículas de porcelana. Sin un vacío potente y confiable, la restauración final será porosa, débil y estéticamente comprometida por las burbujas. El rendimiento de la bomba es tan importante como el propio horno.

Rendimiento vs. espacio

Un horno con una cámara más grande puede procesar más trabajo simultáneamente, lo cual es ideal para un laboratorio de alto volumen. Sin embargo, esto conlleva una huella física más grande. Los laboratorios más pequeños pueden encontrar que una unidad más compacta es un uso más eficiente del espacio limitado.

El costo oculto: calibración

Para mantener su precisión declarada de +/- 1°C, los hornos de porcelana requieren una calibración periódica. Este proceso asegura que la temperatura mostrada en la pantalla coincida con la temperatura real dentro de la cámara. Descuidar la calibración conducirá inevitablemente a resultados inconsistentes y restauraciones fallidas.

Tomar la decisión correcta para su objetivo

La selección de un horno requiere que sus capacidades coincidan con las necesidades específicas de su laboratorio dental.

- Si su enfoque principal es la producción de alto volumen: Priorice un horno con una cámara más grande, un sistema de vacío confiable y programas eficientes de calentamiento rápido para maximizar la producción diaria.

- Si su enfoque principal son las restauraciones estéticas de alta gama: Concéntrese en un horno reconocido por su precisión de temperatura (+/- 1°C) y programas altamente personalizables que permiten una estratificación compleja de varias etapas.

- Si su enfoque principal es la versatilidad en un laboratorio más pequeño: Busque un modelo compacto con una interfaz intuitiva y programas precargados para una amplia gama de materiales cerámicos dentales comunes.

En última instancia, el mejor horno es una herramienta que entrega de manera confiable y repetida el ambiente térmico preciso que sus materiales elegidos requieren para convertirse en restauraciones exitosas.

Tabla resumen:

| Especificación | Valor típico | Información clave |

|---|---|---|

| Fuente de alimentación | 220V/50Hz | Estándar común para un funcionamiento estable en muchas regiones |

| Consumo de energía | 1200W (calefacción) + 350W (bomba de vacío) | La potencia de calentamiento afecta la velocidad; la bomba de vacío es esencial para restauraciones densas |

| Temperatura máxima | 1200°C | Suficiente para la mayoría de las cerámicas dentales, incluido el disilicato de litio |

| Velocidad de calentamiento | 10-100°C por minuto | El rango programable evita el choque térmico y aumenta la eficiencia |

| Dimensiones de la cámara | φ85mm x 55mm | Determina el rendimiento para coronas, puentes y carillas |

| Precisión de la temperatura | +/- 1°C | Crítico para ciclos de cocción precisos y repetibles |

| Características clave | Distribución uniforme del calor, conectividad USB, memoria de programa | Asegura una sinterización uniforme, actualizaciones sencillas y eficiencia del flujo de trabajo |

¡Mejore su laboratorio dental con los hornos de alta precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas como hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ya sea para producción de alto volumen, restauraciones estéticas o configuraciones versátiles para laboratorios pequeños. Obtenga resultados consistentes y confiables: contáctenos hoy para analizar cómo nuestros hornos pueden mejorar su flujo de trabajo y ofrecer restauraciones dentales superiores.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué características clave se deben considerar al seleccionar un horno de sinterización dental? Optimice la calidad de la zirconia y la eficiencia del laboratorio

- ¿Qué restauraciones dentales se pueden crear utilizando un horno de porcelana? Logre sonrisas duraderas y de aspecto natural

- ¿Cuáles son las limitaciones de los hornos dentales de cerámica? Especializados para Porcelana, No para Circonio

- ¿Cuáles son las características clave del Horno de Sinterización Dental Rápido/Lento? Aumente la eficiencia y calidad del laboratorio dental

- ¿Cuál es el proceso paso a paso para hacer restauraciones dentales de porcelana? Domina la precisión y la estética

- ¿Cuáles son los requisitos específicos de temperatura y tiempo para la cristalización del disilicato de litio? Encuentre orientación experta

- ¿Cuáles son las ventajas de la sinterización rápida de la zirconia? Consiga restauraciones dentales más rápidas y rentables

- ¿Cuáles son las aplicaciones de los hornos de cerámica dental en odontología? Mejore las restauraciones con precisión