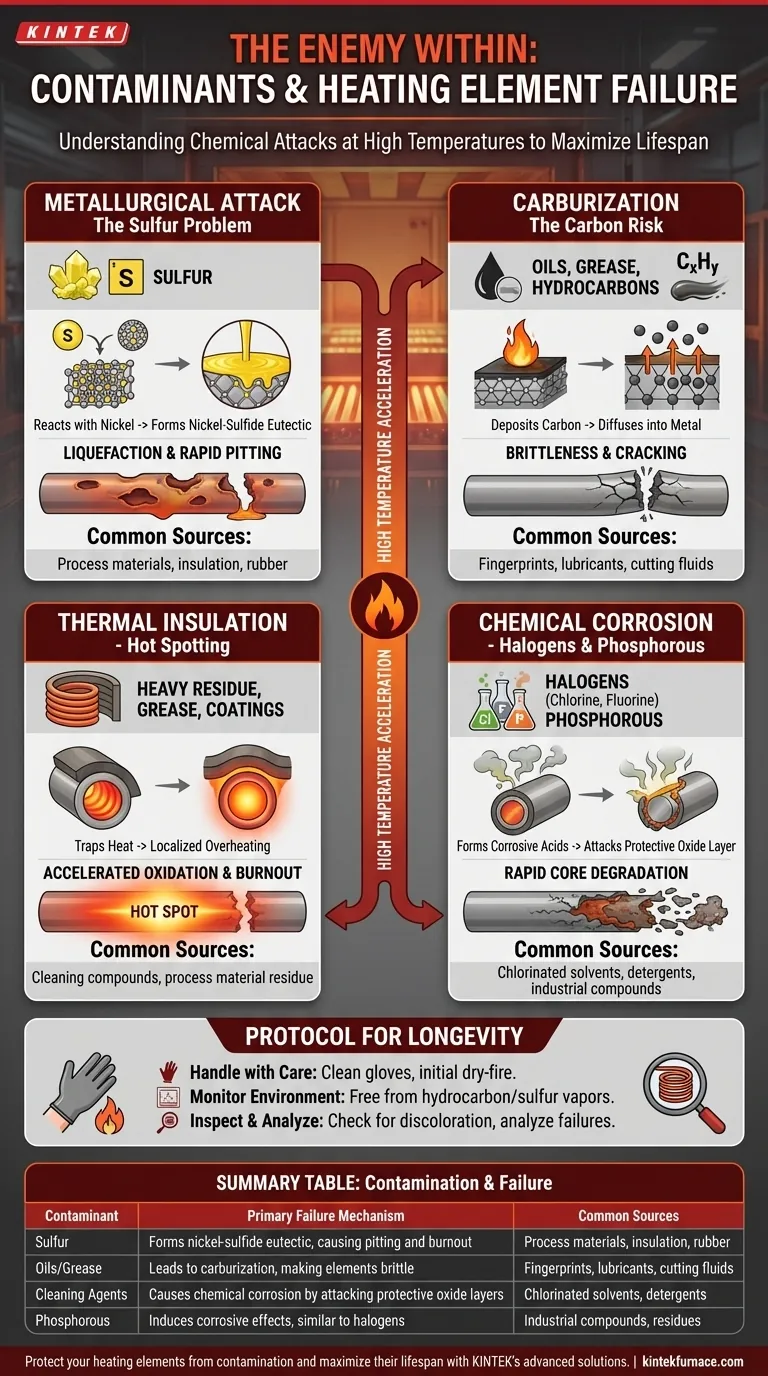

Como mínimo, debe proteger los elementos calefactores del azufre, el fósforo, los aceites y los agentes de limpieza. Estas sustancias no son meramente "suciedad"; son agentes químicos que pueden desencadenar fallas catastróficas. A altas temperaturas, inician reacciones metalúrgicas o químicas que degradan el material del elemento, lo que lleva a su quemado mucho antes de lo esperado.

La contaminación es la principal causa de falla prematura de los elementos calefactores. Comprender el mecanismo de esta falla —ya sea un ataque químico directo o la creación de puntos calientes aislantes— es la clave para pasar de la reparación reactiva a la prevención proactiva y maximizar la vida útil del elemento.

La ciencia de la falla por contaminación

Para prevenir fallas, primero debe comprender cómo ocurren. Los contaminantes atacan los elementos calefactores a través de varios mecanismos distintos, cada uno de los cuales se acelera por las altas temperaturas de funcionamiento.

Ataque metalúrgico: El problema del azufre

El contaminante más agresivo para los elementos calefactores comunes es el azufre. Esto es especialmente cierto para los elementos hechos de níquel-cromo (Nicrom) o superaleaciones a base de níquel.

A altas temperaturas, el azufre reacciona con el níquel para formar un eutéctico de níquel-sulfuro. Un eutéctico es una mezcla de sustancias que se funde a una temperatura mucho más baja que sus componentes individuales. Este nuevo compuesto se licúa en la superficie del elemento, causando picaduras rápidas, erosión y quemado.

Carburización: El riesgo de contaminación por carbono

Contaminantes como el aceite, la grasa y los vapores a base de hidrocarburos introducen carbono en el ambiente del elemento. Cuando estas sustancias se "queman", pueden depositar una capa de carbono en la superficie del elemento.

A altas temperaturas, este carbono puede difundirse en la estructura metálica del elemento, un proceso llamado carburización. Esto hace que la aleación se vuelva quebradiza y mucho más susceptible a fallas por estrés físico o ciclos térmicos.

Aislamiento térmico y puntos calientes

Cualquier sustancia que recubra el elemento y no se queme inmediatamente puede actuar como una capa aislante. Esto incluye aceites pesados, grasa y residuos de compuestos de limpieza o materiales de proceso.

Esta capa atrapa el calor, lo que obliga a la sección subyacente del elemento a calentarse mucho más que las áreas circundantes para mantener la temperatura de proceso deseada. Este sobrecalentamiento localizado, o "punto caliente", acelera drásticamente la oxidación y conduce a un punto de falla rápido.

Corrosión química: Halógenos y fósforo

Muchos compuestos de limpieza industriales contienen halógenos como el cloro o el flúor. A temperaturas de funcionamiento, estos pueden formar ácidos corrosivos que atacan la capa de óxido protectora que se forma naturalmente en la superficie de un elemento calefactor sano.

Una vez que esta capa protectora se ve comprometida, la aleación central queda expuesta a una rápida oxidación y degradación. El fósforo, otro contaminante común, puede tener un efecto corrosivo similar.

Fuentes comunes de contaminación en la práctica

Reconocer el mecanismo de falla es solo la mitad de la batalla. Debe poder identificar la fuente del contaminante en su entorno para eliminarlo eficazmente.

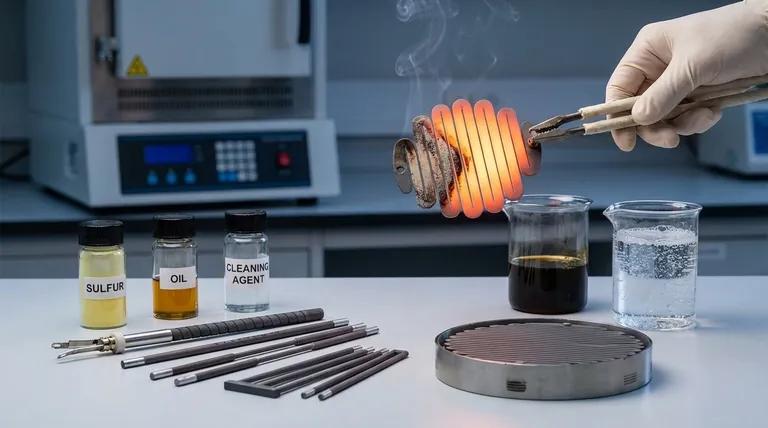

Manipulación durante la instalación

Los aceites, la grasa y las sales de las huellas dactilares humanas son una fuente principal de contaminación en los elementos nuevos. Siempre manipule los elementos nuevos con guantes limpios.

Ambiente del proceso

La atmósfera dentro de su horno o cámara de proceso es un factor crítico. Los vapores de lubricantes en la maquinaria, fluidos de corte en las piezas o materiales que liberan azufre (como ciertos tipos de aislamiento o caucho) pueden exponer continuamente los elementos a daños.

Limpieza y mantenimiento

Usar productos de limpieza incorrectos puede ser peor que no limpiar en absoluto. Evite cualquier disolvente o detergente clorado cerca de los elementos. Incluso los residuos dejados por limpiadores "seguros" pueden crear puntos calientes aislantes si no se eliminan por completo.

Un protocolo para la longevidad del elemento

Adoptar un protocolo estricto para la manipulación y el mantenimiento es la forma más eficaz de garantizar una vida útil larga y fiable de sus elementos calefactores.

- Si su enfoque principal es la nueva instalación: Manipule los elementos solo con guantes limpios y realice un ciclo inicial de secado o quemado (según las recomendaciones del fabricante) para eliminar cualquier contaminante superficial residual de forma controlada.

- Si su enfoque principal es el mantenimiento continuo: Inspeccione regularmente los elementos en busca de decoloración, incrustaciones o picaduras, y asegúrese de que la atmósfera del proceso esté libre de vapores de hidrocarburos, compuestos de azufre y otros contaminantes conocidos.

- Si su enfoque principal es la resolución de problemas de fallas: Examine los elementos fallidos en busca de signos de contaminación, como residuos verdes localizados (que indican reacciones de níquel) o picaduras severas, para diagnosticar la causa raíz y prevenir una recurrencia.

Al comprender que la contaminación es una interacción química, usted obtiene el poder de controlarla y proteger su inversión.

Tabla resumen:

| Contaminante | Mecanismo de falla principal | Fuentes comunes |

|---|---|---|

| Azufre | Forma eutéctico de níquel-sulfuro, causando picaduras y quemado | Materiales de proceso, aislamiento, caucho |

| Aceites/Grasa | Conduce a la carburización, haciendo que los elementos sean quebradizos | Huellas dactilares, lubricantes, fluidos de corte |

| Agentes de limpieza | Causa corrosión química al atacar las capas protectoras de óxido | Disolventes clorados, detergentes |

| Fósforo | Induce efectos corrosivos, similares a los halógenos | Compuestos industriales, residuos |

Proteja sus elementos calefactores de la contaminación y maximice su vida útil con las soluciones avanzadas de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas. Contáctenos hoy para saber cómo podemos mejorar la fiabilidad y eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad