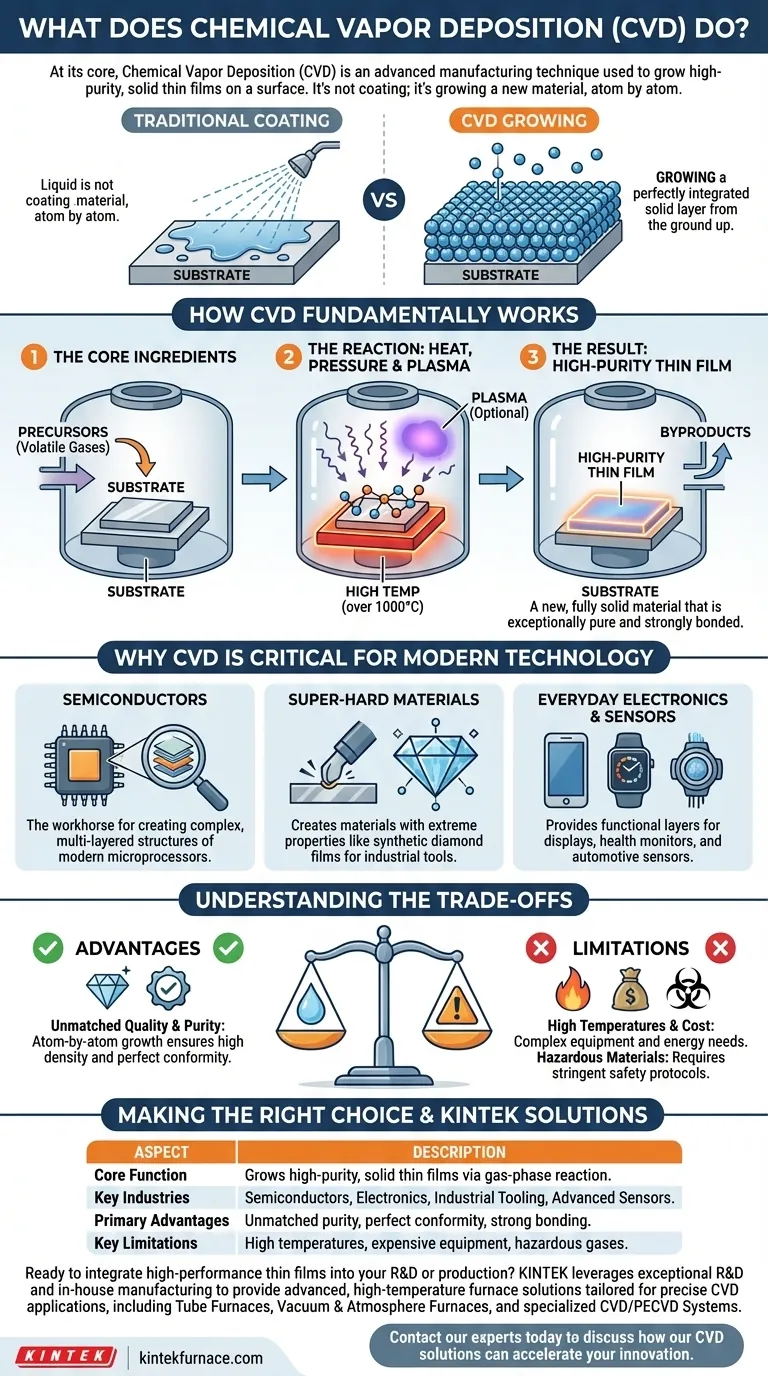

En esencia, la Deposición Química de Vapor (CVD) es una técnica de fabricación avanzada utilizada para cultivar películas delgadas sólidas de alta pureza sobre una superficie. En lugar de aplicar un recubrimiento líquido, la CVD utiliza una reacción química en fase gaseosa para depositar un nuevo material, capa por capa, directamente sobre un sustrato calentado, a menudo a escala atómica.

La clave es que la CVD no se trata simplemente de recubrir una superficie; se trata de cultivar una nueva capa sólida, perfectamente integrada, desde cero. Este método permite la creación de materiales con una pureza y un rendimiento excepcionales, razón por la cual es fundamental para las industrias modernas de la electrónica y los semiconductores.

Cómo funciona fundamentalmente la CVD

La Deposición Química de Vapor es un proceso preciso y altamente controlado que tiene lugar dentro de una cámara de vacío. El principio básico se puede desglosar en unos pocos pasos clave.

Los ingredientes principales: un sustrato y precursores

El proceso comienza con un material base, llamado sustrato, que es el objeto a recubrir. Este sustrato se coloca dentro de una cámara de reacción.

Luego, se introducen uno o más gases volátiles, conocidos como precursores. Estos precursores contienen los átomos específicos necesarios para crear la película delgada deseada.

La reacción: calor, presión y plasma

La cámara se calienta a temperaturas extremadamente altas, a veces superiores a los 1000 °C. Esta alta temperatura proporciona la energía necesaria para desencadenar una reacción química.

Esta reacción hace que los gases precursores se descompongan en la superficie caliente del sustrato. Los átomos deseados del gas se unen al sustrato, formando una capa sólida.

En algunos métodos avanzados de CVD, se utiliza un plasma (un gas energizado) para facilitar la reacción a temperaturas más bajas.

El resultado: una película delgada de alta pureza

A medida que los átomos deseados se depositan sobre el sustrato, forman una película densa y sólida. Cualquier subproducto químico no deseado de la reacción simplemente se ventila fuera de la cámara.

La película resultante no es una simple pintura o recubrimiento. Es un material nuevo, completamente sólido, excepcionalmente puro y fuertemente unido al sustrato subyacente.

Por qué la CVD es crítica para la tecnología moderna

La capacidad de cultivar capas de material perfectas y ultrafinas hace de la CVD un proceso indispensable para crear componentes de alto rendimiento en numerosas industrias.

La base de los semiconductores

La CVD es el caballo de batalla de la industria de los semiconductores. Se utiliza para depositar las diversas capas aislantes, conductoras y semiconductoras que forman los transistores microscópicos dentro de cada chip de computadora.

Sin la CVD, la fabricación de la compleja estructura multicapa de un microprocesador moderno sería imposible.

Creación de materiales superduros

Formas especializadas de CVD, como la CVD por plasma de microondas, se utilizan para cultivar materiales con propiedades extremas. Esto incluye la creación de películas de diamante sintético.

Estas películas de diamante se utilizan para herramientas de corte industriales duraderas, recubrimientos resistentes al desgaste y componentes avanzados de gestión térmica en electrónica.

Impulsando la electrónica y los sensores cotidianos

El impacto de la CVD está presente en innumerables dispositivos que utiliza a diario. Se utiliza para crear las capas funcionales en pantallas de teléfonos inteligentes, monitores de salud portátiles, sensores automotrices y medidores de servicios públicos inteligentes.

Estas películas delgadas proporcionan las propiedades ópticas, eléctricas o químicas específicas que permiten el funcionamiento de estos dispositivos.

Entendiendo las ventajas y desventajas

Aunque potente, la CVD es un proceso especializado con ventajas y limitaciones distintas que lo hacen adecuado para aplicaciones específicas de alto valor.

Ventaja: Calidad y pureza inigualables

El principal beneficio de la CVD es la capacidad de producir películas de alta pureza y densidad. Debido a que la película se cultiva átomo por átomo, se adapta perfectamente incluso a las formas de superficie más complejas.

Limitación: Altas temperaturas y costo

Los procesos tradicionales de CVD requieren temperaturas muy altas, lo que puede dañar sustratos sensibles como los plásticos.

Además, el equipo —incluidas las cámaras de alto vacío, los sistemas de manejo de gases de precisión y los hornos de alta temperatura— es complejo y costoso. Esto hace que la CVD sea un proceso costoso reservado para la fabricación de alto valor.

Limitación: Materiales peligrosos

Muchos de los gases precursores utilizados en la CVD son tóxicos, inflamables o corrosivos. Operar un sistema de CVD requiere protocolos de seguridad estrictos e instalaciones especializadas para manipular estos materiales de forma segura.

Tomando la decisión correcta para su objetivo

La especificación o evaluación de un proceso de CVD depende completamente de las propiedades del material que necesite lograr para su aplicación específica.

- Si su enfoque principal es la electrónica de vanguardia: la CVD es innegociable para depositar las películas de silicio y dieléctricas ultrapuras requeridas para los microprocesadores modernos.

- Si su enfoque principal es la durabilidad extrema: busque procesos de CVD especializados, como los utilizados para cultivar películas de diamante sintético para herramientas industriales o piezas resistentes al desgaste.

- Si su enfoque principal es la creación de sensores avanzados: la CVD proporciona los medios para depositar las capas funcionales sensibles que permiten biosensores, sensores de gas y sensores de presión en una amplia gama de dispositivos.

En última instancia, la deposición química de vapor es la tecnología habilitadora que transforma los gases crudos en los materiales sólidos de alto rendimiento que definen nuestro mundo tecnológico.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Función principal | Cultiva películas delgadas sólidas de alta pureza sobre un sustrato mediante una reacción química en fase gaseosa. |

| Industrias clave | Semiconductores, Electrónica, Herramientas industriales, Sensores avanzados. |

| Ventajas principales | Pureza de película inigualable, perfecta conformidad con formas complejas, fuerte unión del material. |

| Limitaciones clave | Altas temperaturas de proceso, equipos costosos, manejo de gases precursores peligrosos. |

¿Listo para integrar películas delgadas de alto rendimiento en su I+D o producción?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a aplicaciones precisas de CVD. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos superduros como películas de diamante o capas de sensores sensibles, nuestra línea de productos, que incluye hornos tubulares, hornos de vacío y atmósfera, y sistemas especializados de CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales y de producción únicos.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de CVD pueden acelerar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados