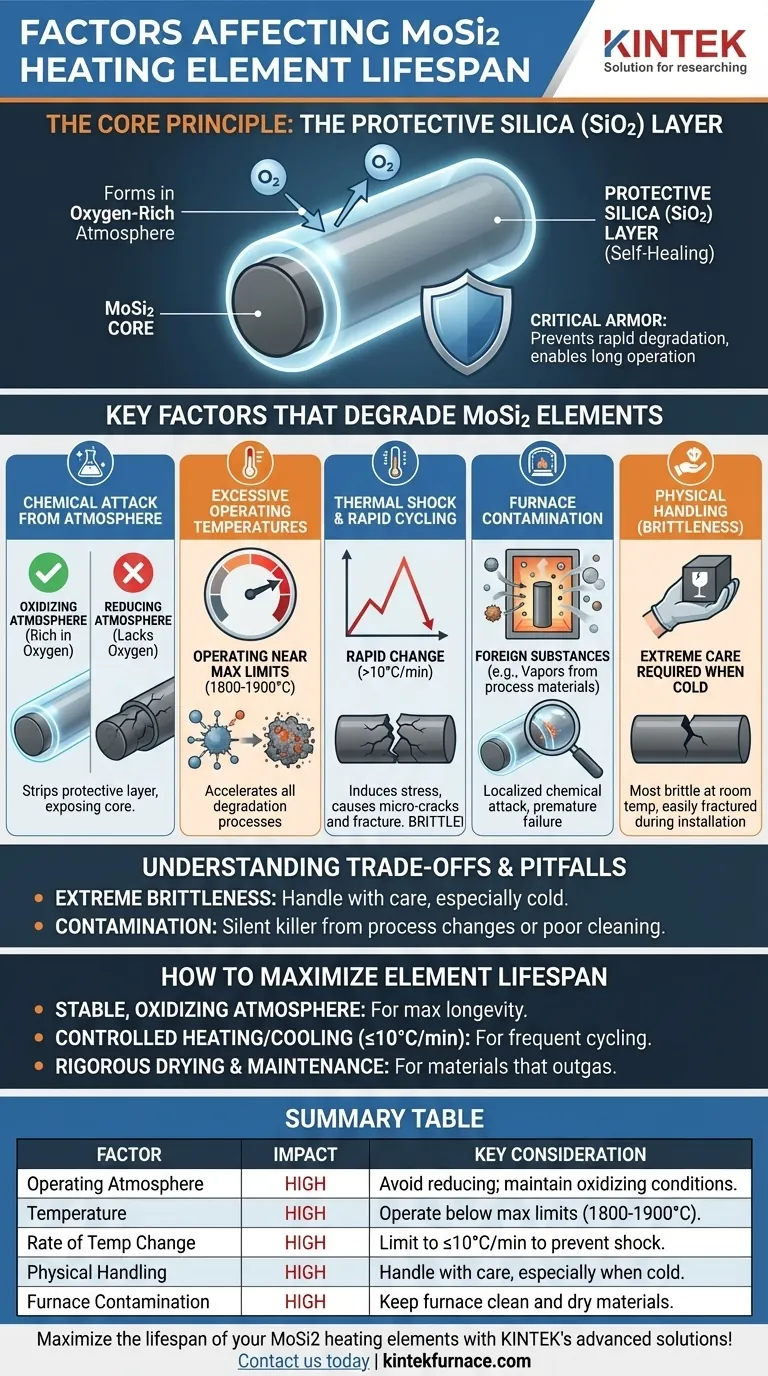

La vida útil de un elemento calefactor de MoSi2 está determinada principalmente por su atmósfera de funcionamiento, temperatura, tasa de cambio de temperatura y manipulación física. Estos elementos logran su longevidad al formar una capa protectora de sílice en un ambiente rico en oxígeno, y cualquier factor que comprometa esta capa acortará drásticamente la vida útil operativa del elemento.

Aunque conocidos por su longevidad, la vida útil de un elemento de MoSi2 no está garantizada. Depende enteramente de mantener la integridad de su capa protectora de sílice (SiO2) autoformada, que es vulnerable a condiciones operativas y ataques químicos específicos.

El Principio Fundamental: La Capa Protectora de Sílice (SiO2)

Para entender qué acorta la vida de un elemento, primero debe entender qué lo hace durar. La excepcional vida útil de los elementos de disilicuro de molibdeno (MoSi2) en aplicaciones de alta temperatura no es inherente al material en sí, sino a su capacidad de protegerse.

Cómo se Forma la Capa Protectora

Cuando un elemento de MoSi2 se calienta en una atmósfera que contiene oxígeno, el silicio del elemento reacciona con el oxígeno para formar una capa delgada, no porosa y autorreparable de vidrio de cuarzo (sílice o SiO2) en su superficie.

Este proceso es una forma de oxidación pasiva, creando una barrera que encierra el material central.

Por qué esta Capa es Crítica

Esta capa de sílice es la armadura del elemento. Evita que el MoSi2 subyacente se oxide aún más, lo que llevaría a su rápida degradación y falla. Esta función de "autorreparación" permite un funcionamiento prolongado y continuo a temperaturas extremas.

Factores Clave que Degrardan los Elementos de MoSi2

La vida de un elemento se acorta cada vez que se compromete la integridad de su capa protectora de sílice. Las principales amenazas son químicas, térmicas y físicas.

Ataque Químico de la Atmósfera

La mayor amenaza individual es una atmósfera reductora, que es un ambiente que carece de oxígeno libre. Tal atmósfera eliminará químicamente la capa protectora de SiO2, dejando expuesto el material central de MoSi2.

Alternar entre ambientes oxidantes (ricos en oxígeno) y reductores es particularmente dañino, ya que el elemento se despoja repetidamente de su protección y se ve obligado a consumir su propio silicio para regenerarla.

Temperaturas de Funcionamiento Excesivas

Aunque los elementos de MoSi2 están clasificados para temperaturas muy altas (hasta 1800-1900°C en la superficie del elemento), operar constantemente al límite máximo absoluto acelerará la degradación y acortará la vida útil.

Las temperaturas más altas aumentan la tasa de todas las reacciones químicas, incluidas aquellas que pueden comprometer lentamente el elemento con el tiempo, incluso en una atmósfera adecuada.

Choque Térmico y Ciclos Rápidos

Los elementos de MoSi2 son compuestos cerámico-metálicos y son inherentemente frágiles, especialmente a temperatura ambiente. No pueden tolerar cambios rápidos de temperatura.

Calentar o enfriar demasiado rápido induce tensiones internas, lo que lleva a microfisuras o fracturas completas. Una tasa máxima recomendada suele ser de alrededor de 10°C por minuto.

Contaminación del Horno

Cualquier sustancia extraña que pueda reaccionar con la capa de sílice a altas temperaturas representa una amenaza. Esto incluye vapores de materiales que se procesan en el horno.

Por ejemplo, los colorantes de circonia secados incorrectamente u otros compuestos volátiles pueden desgasificarse, creando un ataque químico localizado en la superficie del elemento y provocando una falla prematura.

Comprendiendo las Ventajas y Desventajas

Los elementos de MoSi2 ofrecen un rendimiento increíble, pero esto conlleva requisitos operativos específicos que no pueden ignorarse. Comprender estas ventajas y desventajas es clave para evitar errores costosos.

La Fragilidad Extrema Requiere una Manipulación Cuidadosa

La fragilidad del material es más pronunciada cuando está frío. Los elementos deben manipularse con extremo cuidado durante la instalación y el mantenimiento para evitar fracturas.

Una vez a la temperatura de funcionamiento, son más dúctiles, pero la instalación inicial es una fase crítica donde a menudo se producen daños.

La Contaminación es un Asesino Silencioso

La larga vida de estos elementos puede llevar a la complacencia. Sin embargo, cambios aparentemente menores en el proceso, como usar un nuevo recubrimiento o no limpiar adecuadamente la cámara del horno, pueden introducir contaminantes que degradan silenciosamente los elementos.

El mantenimiento adecuado del horno y el secado riguroso de todos los materiales colocados en su interior no son las mejores prácticas opcionales; son esenciales para la longevidad del elemento.

Cómo Maximizar la Vida Útil del Elemento

Sus decisiones operativas impactan directamente el retorno de su inversión. Utilice estas pautas para alinear sus procedimientos con sus objetivos.

- Si su enfoque principal es la máxima longevidad: Priorice temperaturas estables y una atmósfera limpia y consistentemente oxidante para preservar la capa protectora de sílice.

- Si su proceso implica ciclos frecuentes: Adhiérase estrictamente a tasas controladas de calentamiento y enfriamiento (por ejemplo, menos de 10°C por minuto) para evitar el choque térmico.

- Si trabaja con materiales que desgasifican: Implemente protocolos de secado rigurosos y programas de mantenimiento del horno para evitar la contaminación química.

El control proactivo del entorno del horno es la clave para liberar todo el potencial de los elementos de MoSi2 para un servicio confiable a largo plazo.

Tabla Resumen:

| Factor | Impacto en la Vida Útil | Consideración Clave |

|---|---|---|

| Atmósfera de Funcionamiento | Alto | Evitar atmósferas reductoras; mantener condiciones oxidantes para la protección de la capa de SiO2 |

| Temperatura | Alto | Operar por debajo de los límites máximos (1800-1900°C) para ralentizar la degradación |

| Tasa de Cambio de Temperatura | Alto | Limitar a ≤10°C/min para evitar el choque térmico y el agrietamiento |

| Manipulación Física | Alto | Manipular con cuidado, especialmente cuando está frío, para evitar fracturas |

| Contaminación del Horno | Alto | Mantener el horno limpio y los materiales secos para evitar ataques químicos |

¡Maximice la vida útil de sus elementos calefactores de MoSi2 con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la durabilidad y el rendimiento. ¡Contáctenos hoy para discutir cómo podemos apoyar la eficiencia y confiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido