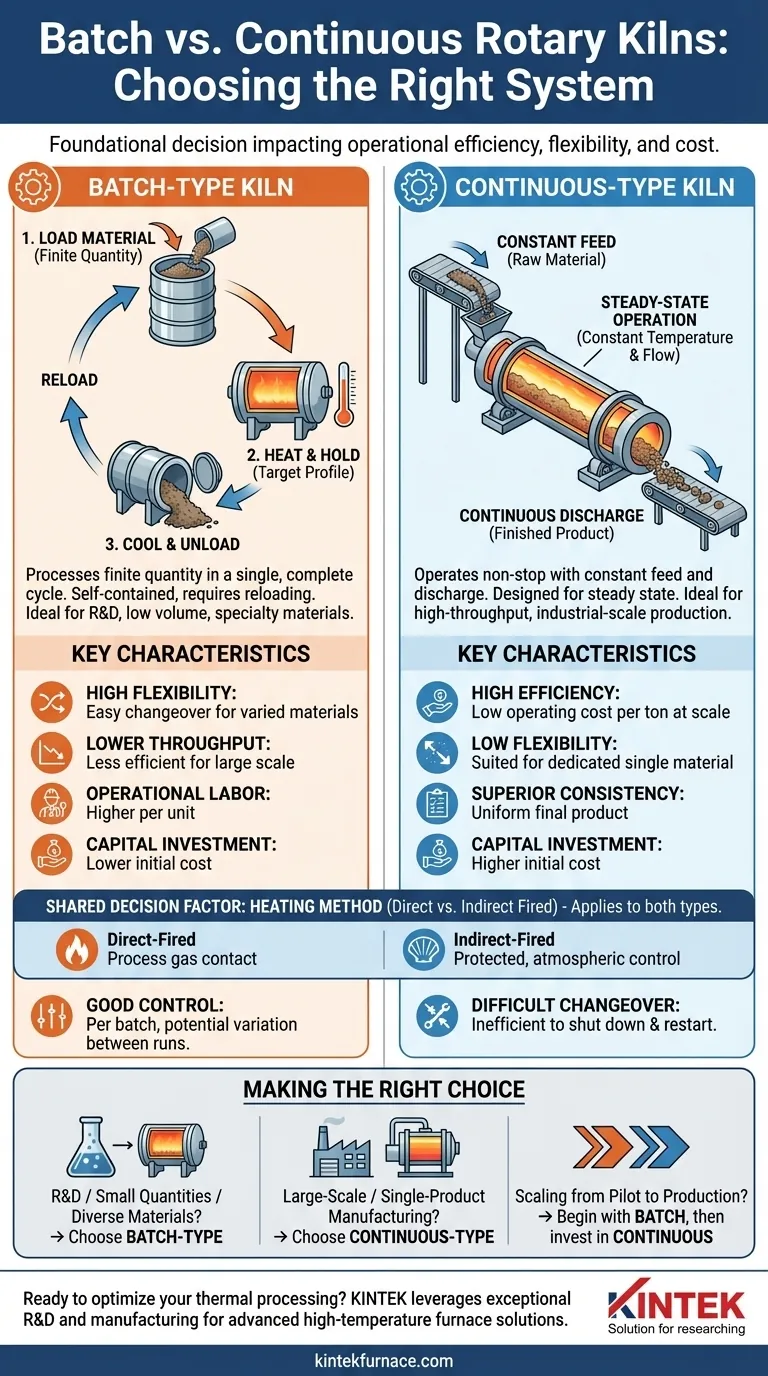

Elegir el horno rotatorio adecuado es una decisión fundamental que impacta directamente en su eficiencia operativa, flexibilidad y costos generales de producción. La elección entre un sistema discontinuo y uno continuo depende principalmente de su volumen de producción requerido, la variedad de materiales que necesita procesar y su estrategia operativa a largo plazo. Los hornos discontinuos están diseñados para la flexibilidad con tiradas más pequeñas y variadas, mientras que los hornos continuos están construidos para la producción de alto rendimiento y dedicada de un solo material.

La decisión entre un horno discontinuo y uno continuo se trata menos del hardware en sí y más de definir su modelo operativo. Los hornos discontinuos ofrecen flexibilidad para la investigación y productos diversos de bajo volumen, mientras que los hornos continuos priorizan la eficiencia y el rendimiento para líneas de producción a gran escala y dedicadas.

Diferencias Operativas Clave: Discontinuo vs. Continuo

Comprender el flujo de trabajo fundamental de cada tipo de horno es el primer paso para tomar una decisión informada. Sus principios operativos están diseñados para objetivos completamente diferentes.

El ciclo de procesamiento discontinuo

Un horno de tipo discontinuo procesa una cantidad finita y medida de material en un único ciclo completo. Esto implica cargar el material, calentarlo al perfil de temperatura objetivo, mantenerlo durante el tiempo de residencia requerido y luego enfriar y descargar todo el lote.

Estos sistemas son autónomos y requieren recargar entre cada ejecución. Suelen ser más pequeños, con volúmenes de procesamiento que van desde unos pocos cientos de mililitros para unidades a escala de laboratorio hasta unos pocos miles para la producción a escala piloto.

El flujo de procesamiento continuo

Un horno de tipo continuo opera sin interrupciones, con el material crudo alimentándose constantemente por un extremo y el producto terminado descargándose continuamente por el otro. El sistema está diseñado para alcanzar un estado estacionario donde la temperatura y el flujo de material son constantes.

La capacidad total de procesamiento está determinada por la tasa de alimentación y el tamaño físico del horno. Los tiempos de funcionamiento están limitados solo por la capacidad de las tolvas de alimentación y recolección, que pueden variar desde unos pocos litros hasta varios cientos, lo que permite una producción a escala industrial ininterrumpida.

Factores clave de decisión analizados

Más allá del ciclo operativo básico, se deben sopesar varios factores críticos para alinear las capacidades del horno con las necesidades de su negocio y producción.

Volumen y escala de producción

Este es el factor más significativo. Los hornos discontinuos son ideales para investigación y desarrollo, pruebas de procesos y la producción de materiales especializados de alto valor y bajo volumen.

Los hornos continuos son el estándar para el procesamiento a granel. Se utilizan en industrias como el cemento, los minerales y el tratamiento de residuos, donde es necesario un rendimiento masivo para ser económico.

Variedad de materiales y cambio de producción

Si su proceso implica el funcionamiento de muchos materiales diferentes o cambios frecuentes en los parámetros de procesamiento, un horno discontinuo es mucho más adecuado. El sistema se puede limpiar y reiniciar fácilmente entre ejecuciones.

Un horno continuo es extremadamente ineficiente para apagar, limpiar y reiniciar. Es más adecuado para una línea de producción dedicada que procesa el mismo material durante períodos prolongados.

Consistencia del proceso y control de calidad

Una vez que un horno continuo alcanza su estado estacionario, ofrece una consistencia de proceso superior. Cada partícula de material se expone a un perfil de tiempo-temperatura casi idéntico, lo que da como resultado un producto final altamente uniforme.

Mientras que los hornos discontinuos proporcionan un excelente control sobre una sola ejecución, pueden existir pequeñas variaciones de un lote a otro, lo que requiere estrictos controles de procedimiento para asegurar la consistencia del producto.

Una nota sobre el método de calentamiento

La elección entre el calentamiento de fuego directo y de fuego indirecto (calcinador) es independiente de la decisión entre discontinuo y continuo, pero igualmente crítica. Esta elección se aplica a ambos tipos de horno.

Un horno de fuego directo permite que los gases del proceso entren en contacto directo con el material, lo cual es eficiente pero puede ser indeseable si el material es sensible a la atmósfera. Un horno de fuego indirecto calienta el material a través de la pared de la carcasa, protegiéndolo de los gases de combustión y permitiendo un control atmosférico preciso.

Comprendiendo las ventajas y desventajas

Ninguna solución es perfecta. Evaluar objetivamente las compensaciones inherentes de cada sistema es fundamental para evitar errores costosos.

La flexibilidad de los hornos discontinuos

La principal ventaja de un horno discontinuo es su flexibilidad. Es ideal para explorar nuevos procesos y producir una cartera de productos diferentes.

Sin embargo, esto tiene el costo de un menor rendimiento y una mayor mano de obra operativa por unidad de producto. El ciclo de calentamiento, enfriamiento y recarga lo hace ineficiente para la producción a gran escala.

La eficiencia de los hornos continuos

Un horno continuo ofrece una eficiencia sin igual y un bajo costo operativo por tonelada a escala. Su funcionamiento constante lo hace perfecto para la producción de productos básicos.

La principal desventaja es su inflexibilidad. Estos sistemas representan una inversión de capital significativa y están sujetos a un proceso y material específicos. Requieren un suministro grande y estable de materia prima para funcionar económicamente.

Tomar la decisión correcta para su objetivo

Su decisión final debe ser un reflejo directo de su objetivo principal.

- Si su enfoque principal es la I+D o la producción de pequeñas cantidades de materiales diversos: un horno de tipo discontinuo ofrece la flexibilidad necesaria y una menor inversión de capital inicial.

- Si su enfoque principal es la fabricación a gran escala de un solo producto: un horno de tipo continuo es el único camino viable para lograr el alto rendimiento y los bajos costos por unidad requeridos.

- Si su enfoque principal es escalar desde una fase piloto hasta la producción completa: comience con un horno discontinuo para validar su proceso y luego use esos datos para diseñar e invertir en un horno continuo una vez que el mercado esté probado.

Al alinear su elección de horno con su estrategia operativa central, se asegura de que su proceso térmico sea eficiente, escalable y esté diseñado para el éxito.

Tabla resumen:

| Factor | Horno tipo discontinuo | Horno tipo continuo |

|---|---|---|

| Volumen de producción | Ideal para bajo volumen, I+D y escala piloto | Mejor para alto rendimiento, escala industrial |

| Variedad de materiales | Alta flexibilidad; fácil cambio entre ejecuciones | Baja flexibilidad; adecuado para procesamiento dedicado de un solo material |

| Consistencia del proceso | Buen control por lote, pero posibles variaciones entre ejecuciones | Consistencia superior con operación en estado estacionario |

| Eficiencia operativa | Menor rendimiento; mayor mano de obra por unidad | Alta eficiencia; bajo costo operativo por tonelada a escala |

| Inversión de capital | Menor costo inicial | Mayor inversión inicial |

¿Listo para optimizar su procesamiento térmico con el horno rotatorio adecuado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos. Ya sea que esté en I+D, pruebas a escala piloto o fabricación a gran escala, podemos ayudarlo a lograr una eficiencia y consistencia superiores. Contáctenos hoy para analizar cómo nuestras soluciones pueden beneficiar a su laboratorio o instalación de producción.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas