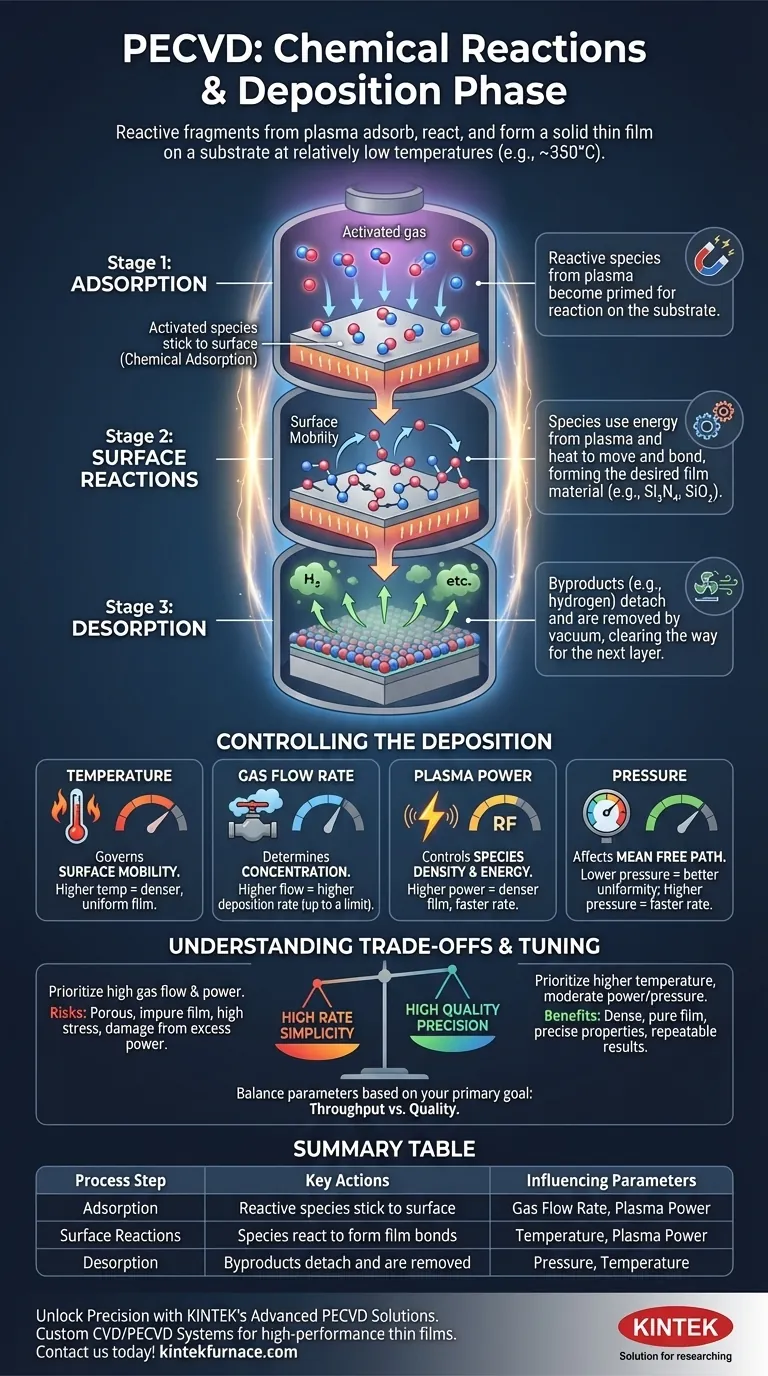

Durante la fase final de la Deposición Química de Vapor Asistida por Plasma (PECVD), fragmentos químicos reactivos creados por el plasma se adsorben en la superficie del sustrato. Allí, experimentan una serie de reacciones químicas para formar la película delgada sólida, mientras que los subproductos de desecho son liberados. Todo este proceso se lleva a cabo a temperaturas relativamente bajas, a menudo alrededor de 350°C, lo que lo distingue de los métodos de deposición a mayor temperatura.

La fase de deposición de la PECVD no es un simple "salpicado" de material. Es un proceso de química de superficie controlado de tres pasos —adsorción, reacción y desorción— donde la calidad final de la película se manipula directamente ajustando parámetros externos del proceso como la potencia, la temperatura y el flujo de gas.

El Mecanismo Central: De Gas a Película Sólida

Para entender la deposición en PECVD, es mejor desglosarla en una secuencia de eventos que ocurren directamente en la superficie del sustrato. Esta química de superficie es lo que finalmente construye tu película, capa molecular por capa molecular.

Paso 1: Adsorción de Especies Reactivas

La fase de plasma crea moléculas y átomos altamente reactivos a partir de los gases precursores. Estas especies activadas luego viajan y se adhieren a la superficie del sustrato en un proceso llamado adsorción química. Ahora están preparadas para reaccionar, pero aún no son el material final de la película.

Paso 2: Reacciones Superficiales y Formación de la Película

Una vez adsorbidas, las especies tienen suficiente energía —proporcionada por el plasma y el sustrato calentado— para moverse ligeramente (movilidad superficial) y reaccionar entre sí. Estas reacciones superficiales forman los enlaces químicos del material deseado de la película delgada, como el nitruro de silicio (Si₃N₄) o el dióxido de silicio (SiO₂).

Paso 3: Desorción de Subproductos

Las reacciones químicas que forman la película también crean subproductos no deseados (por ejemplo, gas hidrógeno). Para que crezca una película densa y pura, estos subproductos deben desprenderse de la superficie y ser eliminados por el sistema de vacío. Este último paso, la desorción, despeja el camino para que la siguiente capa de especies reactivas se adsorba.

Cómo los Parámetros del Proceso Controlan la Deposición

La calidad, el espesor y las propiedades de la película depositada no son accidentales. Son el resultado directo de controlar cuidadosamente cuatro parámetros clave del proceso que influyen en las reacciones superficiales.

El Papel de la Temperatura

Aunque la PECVD es un proceso de "baja temperatura", la temperatura del sustrato es crítica. Gobierna la movilidad superficial de las especies adsorbidas. Temperaturas más altas dan a los átomos más energía para moverse a posiciones ideales, lo que resulta en una película más densa, más uniforme y con menos tensión.

El Impacto de la Tasa de Flujo de Gas

La tasa de flujo de gas determina la concentración de especies reactantes disponibles en la cámara. Aumentar la tasa de flujo puede aumentar la tasa de deposición, ya que se suministra más materia prima a la superficie. Sin embargo, existe un límite donde un flujo excesivo puede alterar la estabilidad del plasma.

La Influencia de la Potencia del Plasma

La potencia del plasma de RF controla la densidad y energía de las especies reactivas. Una mayor potencia crea más fragmentos e imparte más energía, lo que puede llevar a una película más densa y una tasa de deposición más rápida. Esta energía ayuda a impulsar las reacciones superficiales.

La Función de la Presión

La presión de la cámara afecta la "trayectoria libre media" de las moléculas de gas, la distancia promedio que recorren antes de colisionar. Una presión más baja conduce a una trayectoria libre media más larga, lo que puede mejorar la uniformidad de la película en todo el sustrato. Por el contrario, una presión más alta puede aumentar la tasa de deposición al concentrar los reactivos cerca de la superficie.

Comprender las Compensaciones

Lograr la película perfecta requiere equilibrar factores en competencia. Ajustar un parámetro para mejorar una sola propiedad a menudo puede afectar negativamente a otra.

Velocidad vs. Calidad

Intentar obtener la mayor tasa de deposición posible aumentando el flujo de gas y la potencia puede ser perjudicial. Estas condiciones pueden conducir a una película más porosa, impura o con alta tensión porque las reacciones superficiales se vuelven demasiado frenéticas y los subproductos no tienen tiempo suficiente para desorberse correctamente.

Energía vs. Daño

Aunque la energía del plasma es necesaria para impulsar las reacciones, la potencia excesiva puede causar daños. El bombardeo de iones de alta energía puede crear defectos en la película en crecimiento o incluso dañar el sustrato subyacente, lo cual es especialmente crítico cuando se trabaja con dispositivos electrónicos sensibles.

Uniformidad vs. Simplicidad

Lograr un espesor de película perfectamente uniforme y propiedades de material consistentes en una oblea grande es un desafío significativo. Requiere diseños complejos de cabezales de ducha para la entrega de gas y un ajuste meticuloso de la presión y los campos de plasma, lo que añade complejidad al proceso.

Ajuste del Proceso para su Objetivo

Los parámetros óptimos dependen enteramente de lo que se quiera lograr con la película delgada. Su proceso "óptimo" se define por su objetivo principal.

- Si su enfoque principal es la alta producción: Priorice el aumento de las tasas de flujo de gas y la potencia del plasma para maximizar la tasa de deposición, pero esté preparado para monitorear y aceptar posibles compromisos en la tensión y densidad de la película.

- Si su enfoque principal es una calidad de película superior (densidad y pureza): Use una temperatura del sustrato ligeramente más alta para mejorar la movilidad superficial y una potencia de plasma moderada para asegurar reacciones completas sin causar daños.

- Si su enfoque principal son propiedades de material precisas (por ejemplo, índice de refracción): Concéntrese en controlar meticulosamente la proporción de gases precursores y use configuraciones de potencia y presión estables y moderadas para asegurar una incorporación química repetible.

En última instancia, dominar la fase de deposición de PECVD consiste en comprender cómo manipular estos controles externos para diseñar con precisión la estructura final y el rendimiento de la película.

Tabla Resumen:

| Paso del Proceso | Acciones Clave | Parámetros Influyentes |

|---|---|---|

| Adsorción | Especies reactivas se adhieren a la superficie del sustrato | Tasa de flujo de gas, Potencia del plasma |

| Reacciones Superficiales | Las especies reaccionan para formar enlaces de la película | Temperatura, Potencia del plasma |

| Desorción | Los subproductos se desprenden y son eliminados | Presión, Temperatura |

Desbloquee la Precisión en su Laboratorio con las Soluciones Avanzadas de PECVD de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluyendo nuestros Sistemas CVD/PECVD especializados. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales únicos, entregando películas delgadas confiables y de alto rendimiento para aplicaciones en electrónica, óptica y más.

¿Listo para mejorar sus procesos de deposición? Contáctenos hoy para discutir cómo nuestros sistemas PECVD a medida pueden optimizar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas