El beneficio principal de tratar un metal fundido directamente en su crisol es la consolidación del proceso. Al realizar tareas como aleación, desgasificación o inoculación en el mismo recipiente utilizado para la fusión, se elimina la necesidad de una estación de tratamiento separada, lo que simplifica toda la operación, reduce la manipulación y conserva energía.

Tratar el metal directamente en el crisol es una elección estratégica para minimizar las variables del proceso. Va más allá de la simple conveniencia para ofrecer ganancias tangibles en eficiencia, costo y consistencia del material al reducir el número de pasos entre la fusión y el vertido.

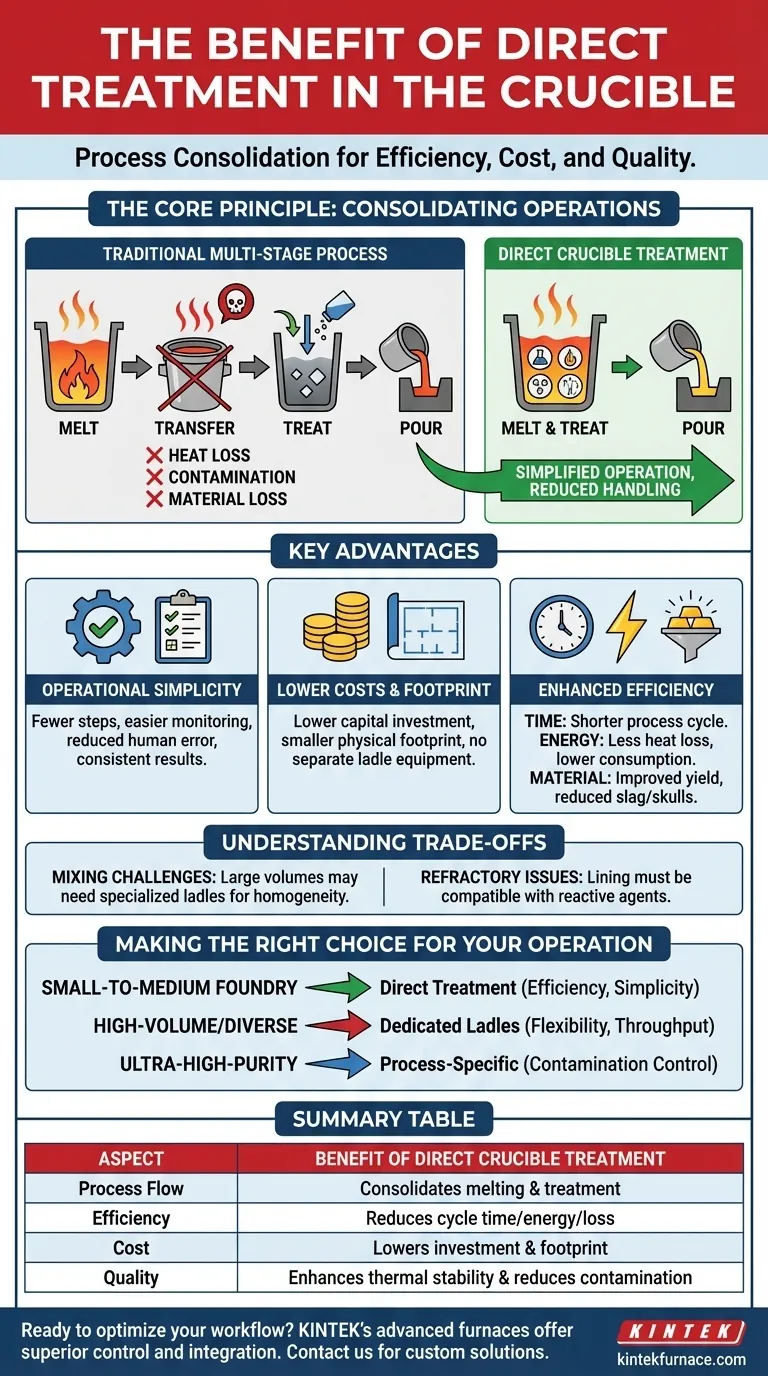

El Principio Central: Consolidación de Operaciones

El tratamiento directo en el crisol cambia fundamentalmente el flujo de trabajo en una fundición o laboratorio. En lugar de un proceso de múltiples etapas (fusión -> transferencia -> tratamiento -> vertido), se convierte en una secuencia más integrada.

Eliminación del Paso de Transferencia

El cambio más significativo es la eliminación del paso de transferencia, donde el metal fundido se vierte desde el horno o crisol a una cuchara de tratamiento separada. Este único cambio tiene numerosos efectos posteriores.

Al tratar la masa fundida en su lugar, se evita la complejidad logística y el tiempo requerido para mover grandes cantidades de metal líquido a alta temperatura a través de una instalación.

Mantenimiento de la Estabilidad Térmica

La transferencia de metal fundido inevitablemente provoca pérdida de calor. Para compensar, a menudo es necesario sobrecalentar el metal (usando más energía) o precalentar la cuchara de transferencia (también usando energía).

El tratamiento directo en el crisol minimiza esta caída de temperatura, lo que conduce a un proceso más estable y predecible con un menor consumo general de energía.

Reducción de la Contaminación y la Pérdida de Material

Cada vez que se vierte metal fundido, se introduce turbulencia. Esta turbulencia puede aumentar la absorción de gas de la atmósfera y crear más escoria o costra. Además, una pequeña cantidad de metal (conocida como "costra") a menudo se solidifica y queda atrás en el recipiente de transferencia. El tratamiento directo minimiza estas fuentes de contaminación y pérdida de material.

Ventajas Clave del Tratamiento Directo en Crisol

El principio de consolidación se traduce en varias ventajas operativas y financieras distintas.

Simplicidad Operacional

Menos pasos significan un proceso más simple que es más fácil de gestionar, monitorear y controlar. Esto reduce el potencial de error humano durante la transferencia y manipulación.

Este flujo de trabajo optimizado simplifica la capacitación del operador y puede conducir a resultados más consistentes y repetibles de lote a lote.

Menores Costos de Equipo y Huella Física

Al eliminar la necesidad de cucharas de tratamiento separadas y el equipo de manipulación asociado (como grúas especializadas o carros de transporte), la inversión de capital inicial es menor.

Esto también reduce la huella física general requerida para la operación de fusión, un factor crítico en el diseño y optimización de las instalaciones.

Eficiencia Mejorada

Las ganancias de eficiencia se logran en tres áreas clave:

- Tiempo: El ciclo del proceso es más corto sin el paso de transferencia.

- Energía: Se pierde menos calor, por lo que se necesita menos energía para mantener la temperatura objetivo.

- Material: La reducción de la formación de escoria y la eliminación de costras en las cucharas de transferencia mejoran el rendimiento general de sus materias primas.

Comprensión de las Compensaciones

Aunque ventajoso, el tratamiento directo en crisol no es universalmente superior. Se deben considerar ciertas limitaciones.

Mezclado y Homogeneidad

Para volúmenes de fusión muy grandes o para adiciones de aleación que requieren una agitación vigorosa, una cuchara de tratamiento especialmente diseñada puede proporcionar una mezcla más efectiva y homogénea. Lograr el mismo nivel de mezcla en un crisol de fusión estándar puede ser un desafío.

Compatibilidad con Refractarios

El revestimiento refractario del crisol debe ser compatible tanto con el proceso de fusión como con cualquier agente reactivo utilizado para el tratamiento. En algunos casos, un agente de tratamiento puede atacar agresivamente el revestimiento del crisol, haciendo que una cuchara separada, potencialmente con revestimiento desechable, sea una mejor opción.

Flexibilidad del Proceso

Si una única fusión grande necesita dividirse en varios lotes más pequeños con diferentes tratamientos, es necesario un enfoque de múltiples cucharas. El tratamiento directo en crisol lo fija a un único protocolo de tratamiento para todo el lote.

Tomar la Decisión Correcta para su Operación

La decisión de utilizar el tratamiento directo en el crisol depende completamente de sus objetivos de producción, escala y las aleaciones específicas con las que trabaja.

- Si su enfoque principal es la eficiencia del proceso en una fundición pequeña a mediana: El tratamiento directo es a menudo la opción ideal por su simplicidad, rentabilidad y ahorro de energía.

- Si su enfoque principal es la producción diversa y de gran volumen: El uso de cucharas de tratamiento dedicadas puede ofrecer la flexibilidad y el rendimiento necesarios para gestionar múltiples especificaciones de aleación simultáneamente.

- Si su enfoque principal son aleaciones de ultra alta pureza o especializadas: La elección depende de qué método ofrezca un control superior sobre la contaminación atmosférica y las interacciones con los refractarios para su proceso específico.

En última instancia, elegir tratar su masa fundida directamente en el crisol es una forma poderosa de optimizar su flujo de trabajo y reducir la complejidad operativa.

Tabla Resumen:

| Aspecto | Beneficio del Tratamiento Directo en Crisol |

|---|---|

| Flujo del Proceso | Consolida la fusión y el tratamiento en un solo paso |

| Eficiencia | Reduce el tiempo de ciclo, el uso de energía y la pérdida de material |

| Costo | Disminuye la inversión en equipos y la huella operativa |

| Calidad | Mejora la estabilidad térmica y reduce la contaminación |

¿Listo para optimizar su flujo de trabajo de fusión y tratamiento de metales? Los hornos de alta temperatura avanzados de KINTEK, incluidos nuestros Hornos de Mufla y Crisol, están diseñados para un control térmico superior e integración de procesos. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus requisitos operativos únicos, ya sea que trabaje en una fundición o en un laboratorio de investigación. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia y rendimiento de material.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes