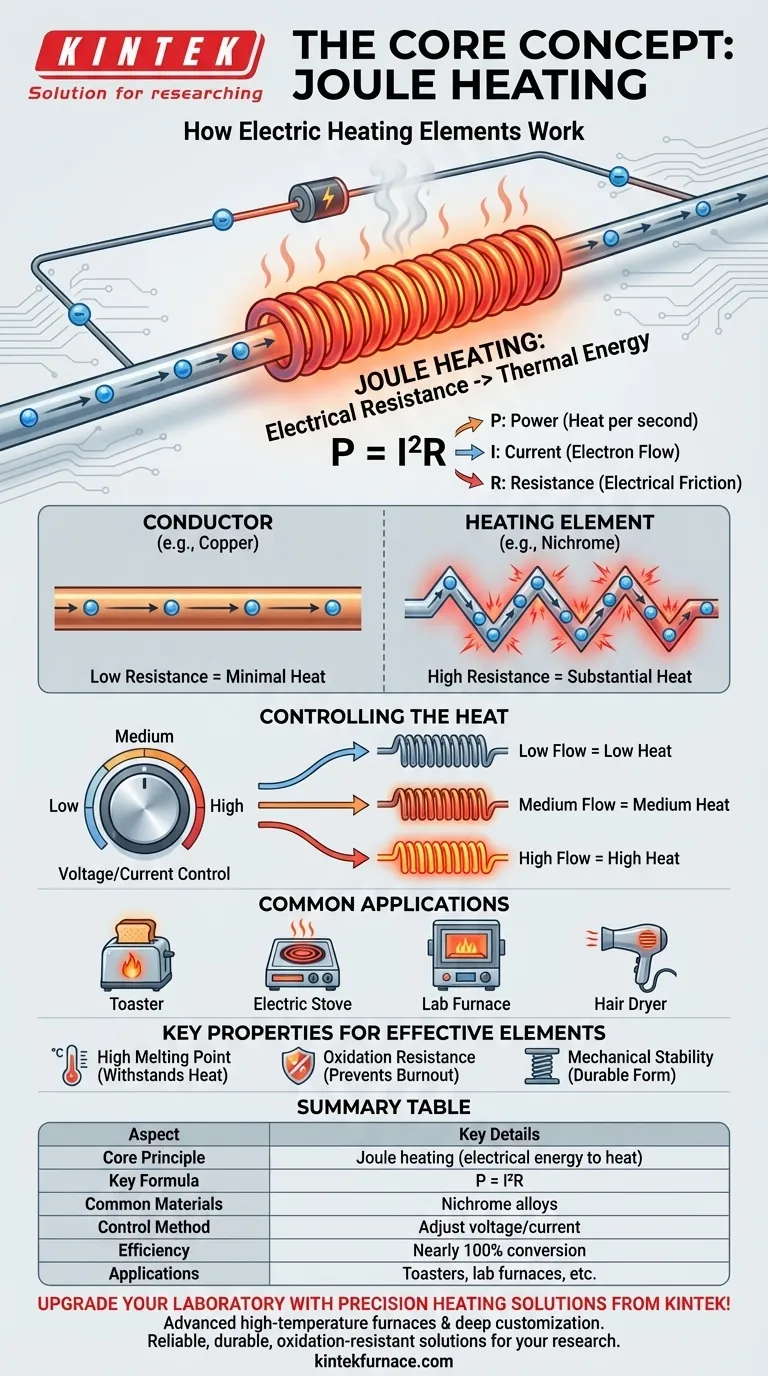

En su esencia, todos los elementos calefactores eléctricos operan bajo un único principio: el calentamiento Joule. Este fenómeno ocurre cuando la resistencia eléctrica natural de un material impide el flujo de corriente eléctrica, lo que provoca que la energía eléctrica se convierta directamente en energía térmica, o calor. El elemento está diseñado específicamente para maximizar este efecto de manera controlada.

El propósito central de un elemento calefactor no es meramente conducir electricidad, sino resistirla intencionalmente. Al seleccionar materiales con alta resistencia eléctrica, los ingenieros pueden transformar predeciblemente la energía eléctrica en una cantidad precisa y utilizable de calor.

La física del calor controlado

Para entender cómo un simple cable puede tostar pan perfectamente o calentar una habitación, primero debemos observar la física subyacente. Todo el proceso depende de la explotación deliberada de la resistencia eléctrica.

¿Qué es la resistencia eléctrica?

La resistencia eléctrica es una propiedad fundamental de un material que mide qué tan fuertemente se opone al flujo de una corriente eléctrica. Piense en ello como una forma de fricción eléctrica.

En un material altamente conductor como el cobre, los electrones fluyen fácilmente con muy poca oposición. En un material resistivo, los electrones deben gastar una energía significativa para moverse a través de la estructura atómica.

El principio del calentamiento Joule

Esta energía gastada no se pierde; se convierte directamente en calor. Esto se conoce como calentamiento Joule o calentamiento óhmico.

La cantidad de calor generada se define por la fórmula P = I²R, donde 'P' es la potencia (calor por segundo), 'I' es la corriente y 'R' es la resistencia. Esta ecuación muestra que el calor aumenta exponencialmente con la corriente y linealmente con la resistencia.

El papel crítico del material

Los elementos calefactores están hechos de aleaciones especializadas, como el nicromo (níquel-cromo), no de conductores comunes como el cobre.

Estos materiales se eligen porque poseen una alta resistencia eléctrica. Este alto valor de 'R' asegura que generen un calor sustancial incluso con una corriente doméstica estándar.

Del principio a la aplicación práctica

La genialidad del elemento calefactor es su capacidad para hacer que la energía térmica sea tan controlable como la energía eléctrica.

Cómo se controla el calor

Al ajustar el voltaje y la corriente ('I') que fluyen hacia el elemento, podemos controlar con precisión la salida de calor de acuerdo con la fórmula P = I²R. Así es como su estufa eléctrica ofrece configuraciones bajas, medias y altas.

Girar el dial simplemente cambia la cantidad de electricidad que se permite fluir a través del elemento resistivo, lo que le brinda un control instantáneo y predecible sobre la temperatura.

Ejemplos comunes en su hogar

Este principio está en funcionamiento a su alrededor. Los cables incandescentes de una tostadora, las bobinas calientes de una estufa eléctrica, el elemento dentro de un calentador de agua y el componente que calienta el aire en un secador de pelo son todos ejemplos de calentamiento Joule en acción.

Cada uno de estos dispositivos contiene un material elegido específicamente para resistir la electricidad y, al hacerlo, producir el calor necesario para su tarea.

Comprendiendo las compensaciones y propiedades

Crear un elemento calefactor eficaz implica más que simplemente encontrar un material con alta resistencia. Varias otras propiedades son críticas para la seguridad, la eficiencia y una larga vida útil.

Alto punto de fusión

El requisito más obvio es que el elemento debe soportar su propia temperatura de funcionamiento sin fundirse ni deformarse. Las aleaciones de elementos calefactores están diseñadas para permanecer sólidas y estables a temperaturas extremadamente altas.

Resistencia a la oxidación

A altas temperaturas, la mayoría de los metales reaccionan con el oxígeno del aire y se degradan rápidamente, un proceso llamado oxidación. Un buen material para elementos calefactores, como el nicromo, forma una capa exterior de óxido estable y protectora que evita que se queme rápidamente.

Estabilidad mecánica

El material también debe ser lo suficientemente duradero como para ser moldeado en formas prácticas, como bobinas o cintas, y resistir el pandeo o la rotura después de miles de ciclos de calentamiento y enfriamiento.

Dando sentido a este principio

Comprender el calentamiento Joule proporciona una nueva perspectiva a través de la cual ver la tecnología que impulsa nuestras vidas modernas.

- Si su enfoque principal es la resolución de problemas de un electrodoméstico: Un elemento calefactor defectuoso casi siempre significa que el cable resistivo se ha roto físicamente, creando un circuito abierto y deteniendo el flujo de corriente.

- Si su enfoque principal es la eficiencia energética: Toda la electricidad consumida por un elemento calefactor puramente resistivo se convierte en calor; es casi 100% eficiente en esta conversión de energía.

- Si su enfoque principal es simplemente comprender la tecnología: La próxima vez que vea el brillo naranja de una bobina calefactora, reconózcalo como la conversión elegante e intencional de energía eléctrica en calor controlado.

Este simple principio de resistencia eléctrica es la piedra angular de la comodidad moderna, entregando de forma segura el poder del fuego con la precisión de un interruptor eléctrico.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Principio fundamental | El calentamiento Joule convierte la energía eléctrica en calor a través de la resistencia eléctrica. |

| Fórmula clave | P = I²R (Potencia = Corriente² × Resistencia) |

| Materiales comunes | Aleaciones de nicromo para alta resistencia y durabilidad. |

| Método de control | Ajuste el voltaje/corriente para regular la salida de calor con precisión. |

| Eficiencia | Casi el 100% de conversión de energía en elementos resistivos. |

| Aplicaciones | Tostadoras, estufas, hornos de laboratorio y secadores de pelo. |

¡Actualice su laboratorio con soluciones de calefacción de precisión de KINTEK!

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite elementos calefactores confiables para procesos energéticamente eficientes o sistemas personalizados para aplicaciones complejas, ofrecemos soluciones duraderas, resistentes a la oxidación y mecánicamente estables que mejoran el rendimiento y la seguridad de su laboratorio.

¿Listo para aprovechar el poder del calor controlado en sus experimentos? Contáctenos hoy para discutir sus necesidades y descubrir cómo KINTEK puede apoyar sus objetivos de investigación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso