La diferencia fundamental entre la Deposición Química de Vapor (CVD) y la Deposición Química de Vapor Asistida por Plasma (PECVD) radica en cómo suministran energía al proceso de deposición. La CVD convencional utiliza calor alto para desencadenar reacciones químicas, mientras que la PECVD utiliza un gas energizado, o plasma, para lograr el mismo resultado a temperaturas mucho más bajas.

La elección entre CVD y PECVD no se trata de cuál es superior, sino de cuál es apropiado. La decisión central depende de un factor crítico: si el material de su sustrato puede soportar las altas temperaturas requeridas por la CVD convencional.

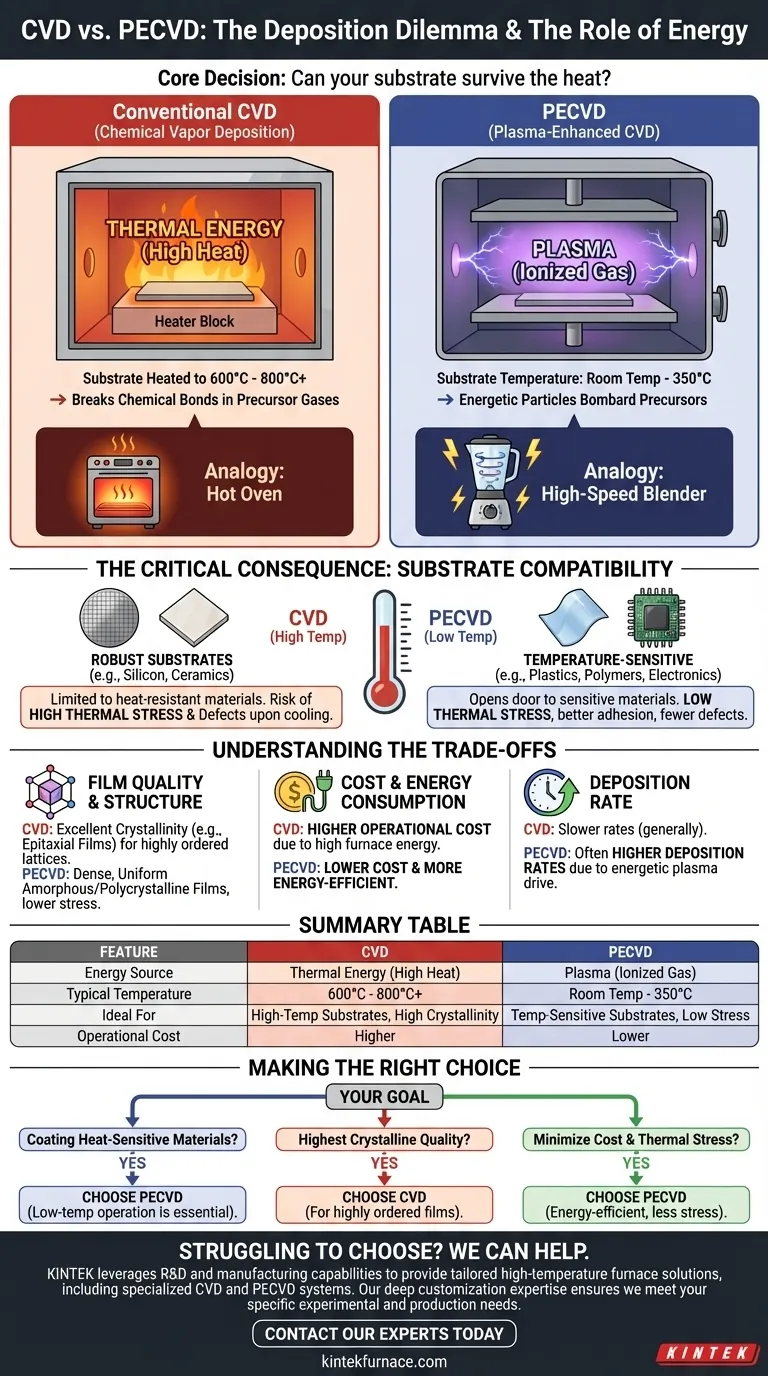

La Diferencia Fundamental: Cómo se Suministra la Energía

Para depositar una película delgada, los gases precursores deben descomponerse y reaccionar. CVD y PECVD adoptan dos enfoques distintos para proporcionar la energía para esta reacción.

Cómo Funciona la CVD Convencional: El Poder del Calor

La CVD convencional se basa exclusivamente en la energía térmica. El sustrato se calienta a temperaturas muy altas, típicamente entre 600 °C y 800 °C, y a veces incluso más.

Este calor intenso proporciona la energía de activación necesaria para romper los enlaces químicos en los gases precursores, permitiendo que reaccionen y formen una película sólida en la superficie del sustrato. Piense en ello como usar un horno muy caliente para hornear un recubrimiento sobre una superficie.

Cómo Funciona la PECVD: El Poder del Plasma

La PECVD desacopla la energía de reacción del calor. En lugar de un horno caliente, utiliza lo que es esencialmente un campo de alta energía para crear un plasma.

El plasma es un gas ionizado que contiene electrones, iones y radicales libres altamente energéticos. Estas partículas bombardean las moléculas del gas precursor, rompiéndolas y creando especies reactivas. Esto permite que la reacción de deposición ocurra sin necesidad de altas temperaturas, con temperaturas del sustrato que a menudo oscilan entre la temperatura ambiente y los 350 °C.

Esto es análogo a usar una licuadora de alta velocidad en lugar de una estufa. Las cuchillas de la licuadora (el plasma) descomponen los ingredientes (los precursores) con energía cinética, no con energía térmica.

La Consecuencia Crítica: Temperatura de Deposición

La diferencia en la fuente de energía conduce a una diferencia drástica en la temperatura de operación, lo que tiene profundas implicaciones para el proceso de fabricación y el producto final.

Por Qué la Temperatura es Importante para los Sustratos

Las altas temperaturas de la CVD convencional limitan su uso a materiales que pueden soportar el calor, como obleas de silicio, cerámicas o ciertos metales.

El proceso a baja temperatura de la PECVD abre la puerta a recubrir sustratos sensibles a la temperatura como plásticos, polímeros y componentes electrónicos complejos que serían dañados o destruidos por el presupuesto térmico de la CVD. Esta es la razón por la cual la PECVD se utiliza para aplicaciones como recubrimientos antirrayas en lentes de gafas.

Reducción del Estrés Térmico y los Defectos

Cuando se deposita una película a alta temperatura y luego se enfría, la diferencia en la expansión térmica entre la película y el sustrato puede crear un estrés térmico significativo. Este estrés puede provocar grietas, deslaminación u otros defectos.

Debido a que la PECVD opera a temperaturas mucho más bajas, introduce mucho menos estrés térmico, lo que resulta en películas con mejor adhesión, mayor densidad y menos defectos de orificios (pinholes).

Comprender las Compensaciones

Si bien la baja temperatura de la PECVD es una ventaja significativa, la elección entre los dos métodos implica considerar el resultado deseado y las limitaciones operativas.

Calidad y Estructura de la Película

La PECVD es conocida por producir películas amorfas o policristalinas de alta calidad que son densas y uniformes. El entorno de menor estrés es un gran beneficio.

Sin embargo, para aplicaciones que requieren películas monocristalinas altamente ordenadas, el calor alto de la CVD convencional puede ser una ventaja, ya que proporciona la energía térmica necesaria para que los átomos se organicen en una red cristalina perfecta.

Costo y Consumo de Energía

El requisito de alta temperatura de los hornos CVD se traduce directamente en un alto consumo de energía y, en consecuencia, en costos operativos más altos.

Los sistemas PECVD, que operan a temperatura ambiente o cerca de ella, son significativamente más eficientes energéticamente. Esto puede generar ahorros de costos sustanciales, especialmente en la fabricación de gran volumen.

Tasa de Deposición

Al utilizar plasma, la PECVD a menudo puede lograr tasas de deposición más altas que los procesos de CVD térmica. El entorno de plasma energético impulsa activamente la reacción hacia adelante, permitiendo que las películas crezcan más rápidamente.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con sus objetivos técnicos y comerciales específicos.

- Si su enfoque principal es recubrir materiales sensibles al calor: La PECVD es la opción clara y, a menudo, la única debido a su operación a baja temperatura.

- Si su enfoque principal es lograr la más alta calidad cristalina en un sustrato robusto: La CVD convencional es a menudo el método preferido para crear películas epitaxiales altamente ordenadas.

- Si su enfoque principal es minimizar los costos operativos y el estrés térmico: La PECVD ofrece un proceso más eficiente energéticamente y menos estresante mecánicamente para producir películas de alta calidad.

En última instancia, comprender el papel de la energía en cada proceso le permite seleccionar la herramienta adecuada para crear el material deseado en su sustrato específico.

Tabla Resumen:

| Característica | CVD (Deposición Química de Vapor) | PECVD (CVD Asistida por Plasma) |

|---|---|---|

| Fuente de Energía | Energía Térmica (Calor Alto) | Plasma (Gas Ionizado) |

| Temperatura Típica | 600 °C - 800 °C+ | Temperatura Ambiente - 350 °C |

| Ideal Para | Sustratos de Alta Temperatura (p. ej., Silicio, Cerámicas) | Sustratos Sensibles a la Temperatura (p. ej., Plásticos, Polímeros) |

| Calidad de la Película | Excelente Cristalinidad (p. ej., Películas Epitaxiales) | Películas Densas, Uniformes Amorfas/Policristalinas |

| Costo Operativo | Más Alto (Debido al Alto Consumo de Energía) | Más Bajo (Más Eficiente Energéticamente) |

¿Tiene dificultades para elegir el proceso de deposición adecuado para su sustrato único y sus requisitos de rendimiento?

En KINTEK, aprovechamos nuestra excepcional capacidad de I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados de CVD y PECVD. Nuestra profunda experiencia en personalización garantiza que podamos adaptar con precisión el equipo para satisfacer sus necesidades específicas de experimentación y producción, ya sea que requiera películas de alta cristalinidad en sustratos robustos o recubrimientos a baja temperatura en materiales sensibles.

Comuníquese con nuestros expertos hoy para discutir su proyecto y descubrir cómo nuestras soluciones personalizadas pueden optimizar su proceso de deposición de película delgada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura