Los controladores de flujo másico de alta precisión (MFC) son la infraestructura crítica para experimentos válidos de gases de combustión. Proporcionan la regulación y mezcla exactas de gases experimentales a alta presión —específicamente SO2, O2 y N2— necesarias para crear un entorno de gas de combustión simulado y estable. Sin este nivel de control, mantener las proporciones de composición constantes necesarias para una investigación precisa se vuelve imposible.

Conclusión Clave: En estudios dinámicos de gases de combustión, la validez de sus datos depende de la estabilidad de su entrada. Los MFC de alta precisión garantizan una composición de gas constante, lo que permite el estudio cuantitativo riguroso de la eficiencia de oxidación catalítica sin la interferencia de concentraciones de gas fluctuantes.

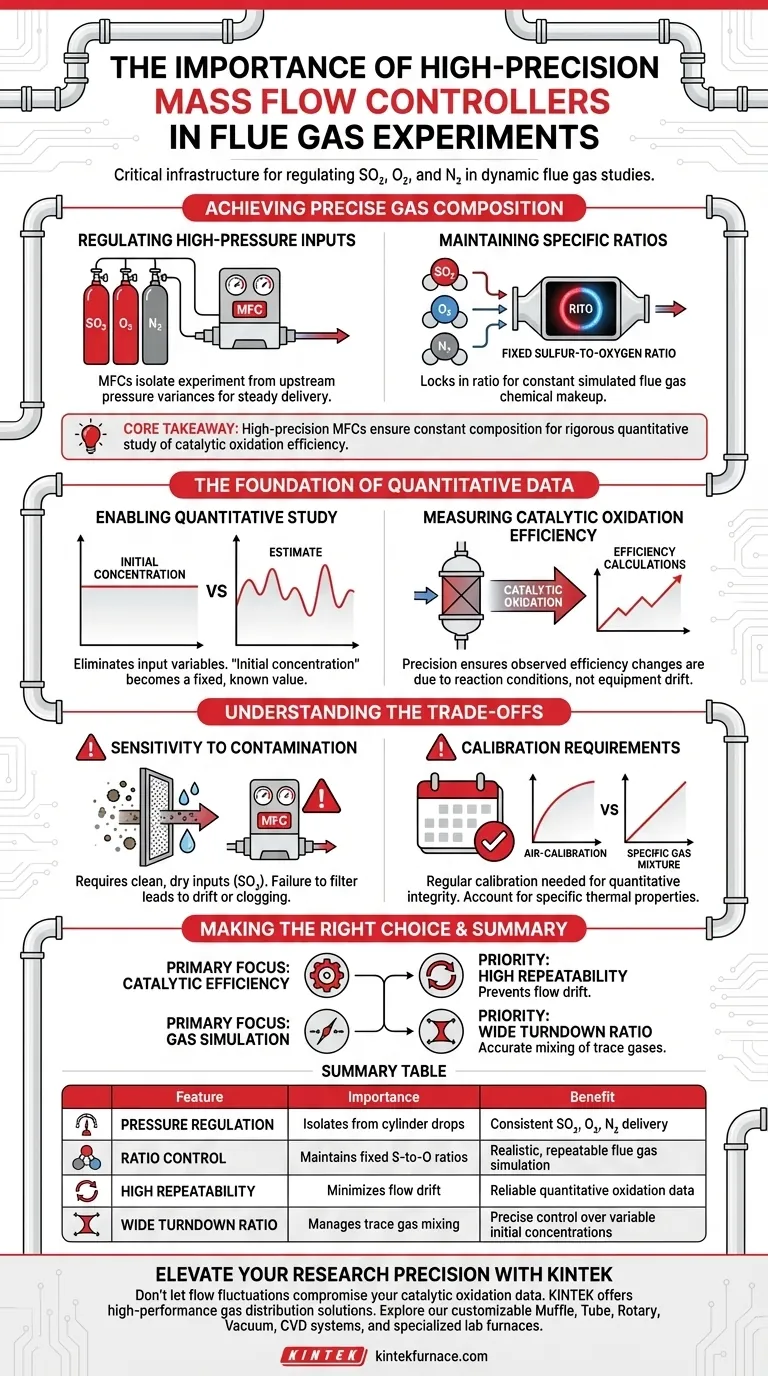

Logrando una Composición de Gas Precisa

Regulación de Entradas de Alta Presión

Los gases experimentales como el dióxido de azufre (SO2), el oxígeno (O2) y el nitrógeno (N2) se suministran típicamente a altas presiones.

Los controladores de alta precisión son esenciales para regular estos flujos con precisión. Aíslan el experimento de las variaciones de presión aguas arriba, asegurando que la tasa de suministro permanezca constante independientemente de las condiciones del cilindro.

Mantenimiento de Proporciones Específicas

El objetivo principal en estos experimentos es a menudo simular una relación azufre-oxígeno específica.

Los medidores de flujo estándar pueden permitir una variación significativa. Los MFC de alta precisión bloquean esta relación, asegurando que el gas de combustión simulado mantenga una composición química constante durante todo el proceso.

La Base de Datos Cuantitativas

Habilitando el Estudio Cuantitativo

Para comprender cómo las concentraciones iniciales de gas influyen en los resultados, debe eliminar las variables de entrada.

Los MFC de alta precisión proporcionan la certeza necesaria para el estudio cuantitativo. Aseguran que la variable de "concentración inicial" en su conjunto de datos sea un valor fijo y conocido en lugar de una estimación.

Medición de la Eficiencia de Oxidación Catalítica

Una aplicación importante de esta tecnología es determinar la eficiencia de oxidación catalítica del SO2.

Los cálculos de eficiencia son muy sensibles al flujo de entrada. Si la tasa de flujo del reactivo varía, la eficiencia calculada se verá sesgada. El control de precisión garantiza que los cambios observados en la eficiencia se deban a las condiciones de la reacción, no a errores del equipo.

Comprender las Compensaciones

Sensibilidad a la Contaminación

Los instrumentos de alta precisión suelen ser más sensibles a las partículas o la humedad que los rotámetros robustos de menor precisión.

Al usar gases reactivos como el SO2, la fuente de gas debe estar limpia y seca. No filtrar las entradas puede provocar deriva del sensor o obstrucción, lo que anula los beneficios del dispositivo de alta precisión.

Requisitos de Calibración

La precisión no es permanente. Para mantener la integridad cuantitativa de su estudio, estos controladores requieren una calibración regular.

Debe tener en cuenta las propiedades térmicas específicas de la mezcla de gases (especialmente al mezclar N2 y SO2), ya que las curvas de calibración de aire estándar pueden no proporcionar la precisión necesaria para estos gases experimentales específicos.

Tomando la Decisión Correcta para su Experimento

Para asegurarse de que su configuración cumpla con sus objetivos experimentales, considere lo siguiente:

- Si su enfoque principal es la Eficiencia Catalítica: Priorice los controladores con alta repetibilidad para garantizar que las tasas de oxidación calculadas no se vean sesgadas por la deriva del flujo.

- Si su enfoque principal es la Simulación de Gas: Asegúrese de que los controladores tengan una amplia relación de reducción para mezclar con precisión gases traza (como SO2) con gases a granel (como N2).

La precisión en el control de su flujo es la única forma de garantizar la confianza en los datos de su reacción.

Tabla Resumen:

| Característica | Importancia en Experimentos de Gases de Combustión | Beneficio para el Investigador |

|---|---|---|

| Regulación de Presión | Aísla el sistema de las caídas de presión del cilindro | Suministro constante de SO2, O2 y N2 |

| Control de Proporción | Mantiene proporciones fijas de azufre a oxígeno | Simulación realista y repetible de gases de combustión |

| Alta Repetibilidad | Minimiza la deriva del flujo durante pruebas largas | Datos fiables de eficiencia de oxidación cuantitativa |

| Amplia Relación de Reducción | Gestiona la mezcla de gases traza con N2 a granel | Control preciso sobre concentraciones iniciales variables |

Mejore la Precisión de su Investigación con KINTEK

No permita que las fluctuaciones de flujo comprometan sus datos de oxidación catalítica. KINTEK ofrece soluciones de distribución de gas de alto rendimiento diseñadas para satisfacer las rigurosas demandas de la investigación de laboratorio.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para sus necesidades únicas de simulación de gases de combustión. Ya sea que esté estudiando la oxidación de SO2 o reacciones complejas gas-sólido, nuestros equipos garantizan la estabilidad térmica y de flujo que su trabajo merece.

¿Listo para optimizar la configuración de su experimento? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de precisión perfecta para su laboratorio.

Guía Visual

Referencias

- Haipeng Liu, Hongying Yang. Generation and Inhibition of SO3 in Lead Smelting Flue Gas. DOI: 10.3390/app15084449

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Por qué se seleccionan crisoles de alúmina o cerámica para la perovskita KCdCl3? Garantizan alta pureza y estabilidad térmica

- ¿Cuáles son las especificaciones de potencia para una bomba de vacío de agua circulante típica? Especificaciones clave para la eficiencia del laboratorio

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para el crecimiento de cristales de CsV3Sb5? Garantice la pureza en la síntesis de flujo automático

- ¿Por qué es fundamental una balanza electrónica de alta precisión en la formulación de aglutinantes geopoliméricos? Precisión para el Éxito

- ¿Cómo afecta la selección de crisoles de alta temperatura al Proceso de Disolución de Sinterización (SDP)?

- ¿Por qué se prefiere un horno de secado por aire forzado de sobremesa para nanomateriales a base de microalgas? Mejora la calidad del polvo

- ¿Por qué es crucial la precisión de un Controlador de Flujo Másico (MFC) para la detección de vapor de etanol? Domine la mezcla precisa de gases

- ¿Cuáles son las ventajas mecánicas y químicas de los tubos de cerámica de alúmina? Descubra su durabilidad para entornos corrosivos y de alta temperatura