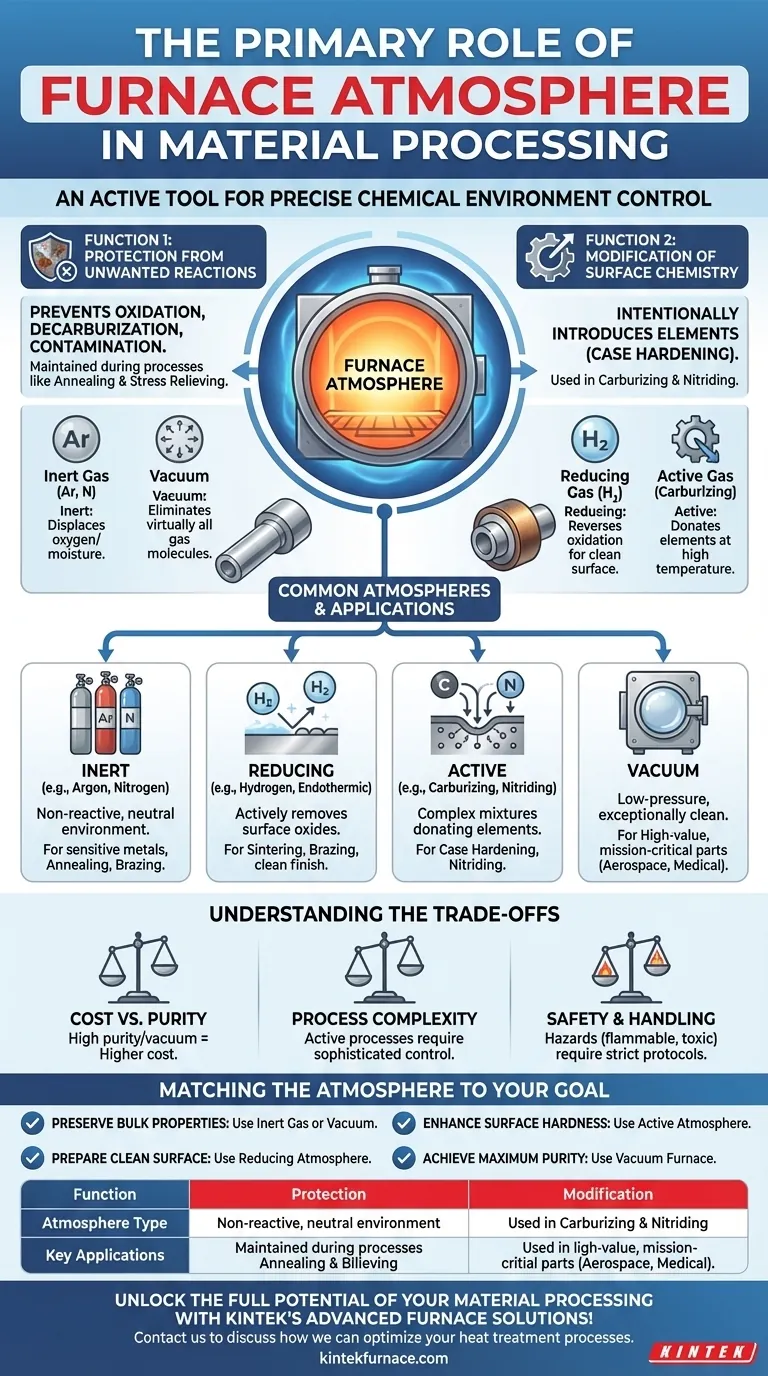

En esencia, el papel principal de la atmósfera de un horno es actuar como una herramienta activa que controla con precisión el entorno químico que rodea un material durante el tratamiento térmico. Este control tiene uno de dos propósitos fundamentales: proteger el material de reacciones químicas indeseables como la oxidación, o inducir intencionalmente reacciones específicas y beneficiosas que modifiquen las propiedades superficiales del material.

La atmósfera del horno no debe verse como una condición de fondo pasiva, sino como un ingrediente crítico y controlable en el proceso. La elección de la atmósfera —ya sea un gas inerte, una mezcla reactiva o un vacío— determina directamente las propiedades químicas y físicas finales del componente.

Las dos funciones fundamentales de la atmósfera de un horno

Todo proceso de atmósfera controlada puede clasificarse por su intención principal: proteger el estado existente del material o cambiarlo activamente.

Función 1: Protección contra reacciones no deseadas

Muchos procesos de tratamiento térmico, como el recocido o el alivio de tensiones, están destinados a cambiar las propiedades físicas de un material sin alterar su química superficial. En estos casos, la atmósfera es puramente protectora.

La reacción no deseada más común es la oxidación, que ocurre cuando los metales calentados reaccionan con el oxígeno del aire. Esto forma una capa de escoria que puede degradar el acabado superficial y la integridad del componente.

Una atmósfera protectora desplaza el aire ambiente, previniendo esta y otras reacciones como la descarburación (la pérdida de carbono de la superficie del acero) o la contaminación general.

Función 2: Modificación de la química superficial

Por el contrario, muchos procesos utilizan la atmósfera para introducir intencionadamente elementos en la superficie del material, una técnica a menudo llamada endurecimiento superficial.

Un excelente ejemplo es la carburación, donde se utilizan gases ricos en carbono para difundir carbono en la superficie de una pieza de acero de bajo carbono. Esto crea una "capa" exterior dura y resistente al desgaste, dejando el "núcleo" interior tenaz y dúctil.

Este principio también se extiende a la síntesis de materiales, como el uso de una atmósfera reductora para crear grafeno a partir de precursores ricos en carbono o una atmósfera inerte para sintetizar nanopartículas metálicas.

Atmósferas comunes y sus aplicaciones

El objetivo específico del proceso dicta el tipo de atmósfera requerida.

Atmósferas inertes (por ejemplo, argón, nitrógeno)

Estos gases son químicamente no reactivos. Su único propósito es desplazar el oxígeno y la humedad, creando un ambiente neutro. Son ideales para el recocido y la soldadura fuerte de metales sensibles donde no se desea ningún tipo de reacción superficial.

Atmósferas reductoras (por ejemplo, hidrógeno, gas endotérmico)

Las atmósferas reductoras hacen más que solo proteger; revierten activamente la oxidación. Un componente común, el hidrógeno, reacciona con los óxidos superficiales y los elimina, lo que da como resultado un acabado limpio y brillante.

Esto los hace esenciales para procesos como la soldadura fuerte, donde las superficies limpias son críticas para que el metal de aportación humedezca y fluya, y la sinterización de metales en polvo.

Atmósferas activas (por ejemplo, carburación, nitruración)

Estas son mezclas de gases complejas, diseñadas con precisión para donar un elemento específico a la superficie del material a altas temperaturas. Además de la carburación, la nitruración utiliza atmósferas a base de amoníaco para difundir nitrógeno en el acero y lograr una dureza y resistencia a la fatiga excepcionales.

Vacío: El entorno protector definitivo

Un vacío no es la ausencia de atmósfera, sino más bien un tipo específico de atmósfera controlada y de baja presión. Al eliminar prácticamente todas las moléculas de gas, un horno de vacío crea un ambiente excepcionalmente limpio.

Esto elimina cualquier posibilidad de oxidación o contaminación, lo que lo convierte en el método preferido para procesar componentes de alto valor y misión crítica para industrias como la aeroespacial y la de dispositivos médicos.

Entendiendo las ventajas y desventajas

La selección de una atmósfera implica equilibrar los requisitos de rendimiento con las limitaciones prácticas.

Costo vs. Pureza

Los gases de alta pureza como el argón y el equipo necesario para un vacío profundo son significativamente más caros que generar atmósferas más simples como el gas endotérmico. La elección depende de si la aplicación realmente exige el más alto nivel de protección.

Complejidad del proceso

Los procesos activos como la carburación requieren controles sofisticados para la composición del gas, la temperatura y el tiempo para lograr una profundidad de capa y una dureza específicas. Una simple atmósfera protectora para el recocido es mucho menos compleja de gestionar.

Seguridad y manejo

Muchos gases atmosféricos presentan peligros para la seguridad. El hidrógeno es altamente inflamable y explosivo, mientras que el subproducto de algunas atmósferas comunes (como el gas endotérmico) es monóxido de carbono tóxico. La ingeniería de seguridad y los protocolos de manejo adecuados no son negociables.

Haciendo coincidir la atmósfera con su objetivo

La elección correcta siempre está dictada por el estado final deseado del material.

- Si su enfoque principal es preservar las propiedades a granel sin cambios en la superficie (por ejemplo, recocido): Use un gas inerte protector (nitrógeno, argón) o un vacío.

- Si su enfoque principal es mejorar la dureza superficial y la resistencia al desgaste (por ejemplo, endurecimiento superficial): Use una atmósfera reactiva como una diseñada para carburación o nitruración.

- Si su enfoque principal es preparar una superficie limpia para unir o consolidar (por ejemplo, soldadura fuerte, sinterización): Use una atmósfera reductora que contenga hidrógeno o monóxido de carbono.

- Si su enfoque principal es lograr la máxima limpieza y pureza para componentes críticos: Use un horno de vacío para eliminar cualquier posibilidad de reacciones gas-metal.

En última instancia, dominar el tratamiento térmico es dominar el control de la atmósfera del horno.

Tabla resumen:

| Función | Tipo de atmósfera | Aplicaciones clave |

|---|---|---|

| Protección contra reacciones no deseadas | Inerte (por ejemplo, argón, nitrógeno), vacío | Recocido, alivio de tensiones, soldadura fuerte |

| Modificación de la química superficial | Reductora (por ejemplo, hidrógeno), activa (por ejemplo, carburación, nitruración) | Endurecimiento superficial, sinterización, síntesis de materiales |

¡Desbloquee todo el potencial del procesamiento de sus materiales con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para protección, modificación de superficie o pureza. ¡Contáctenos hoy mismo para discutir cómo podemos optimizar sus procesos de tratamiento térmico y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento