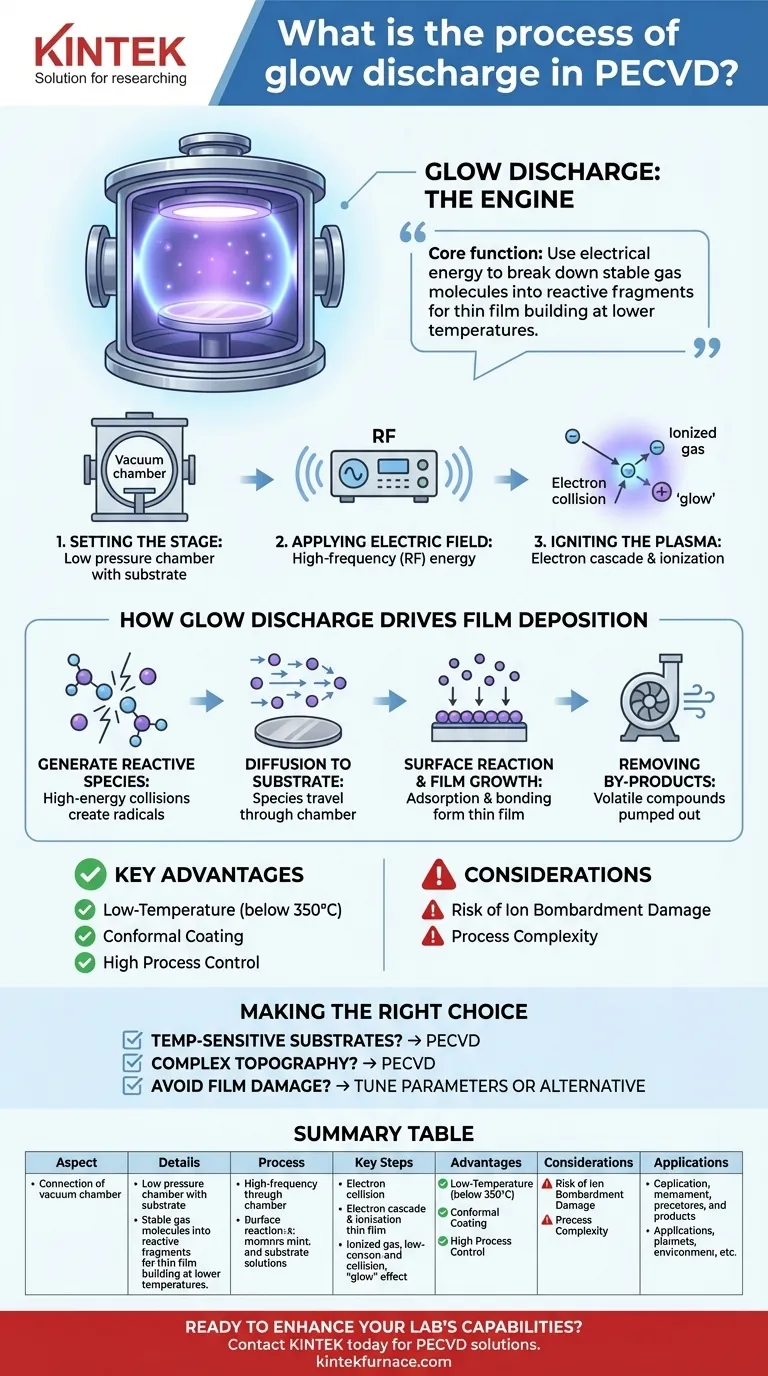

En la deposición química de vapor asistida por plasma (PECVD), una descarga luminiscente es un gas ionizado, o plasma, que sirve como motor para todo el proceso. Se crea aplicando un campo eléctrico de alta frecuencia a gases reactivos bajo baja presión. Este plasma genera especies químicas altamente reactivas que pueden formar una película delgada sobre un sustrato a temperaturas significativamente más bajas que los métodos de deposición tradicionales.

La función principal de la descarga luminiscente no es simplemente calentar la cámara, sino utilizar energía eléctrica para descomponer moléculas de gas estables en fragmentos reactivos. Estos fragmentos tienen suficiente energía para construir una película delgada sin requerir la alta energía térmica de los métodos convencionales.

El mecanismo: del gas inerte al plasma activo

Para comprender verdaderamente la descarga luminiscente, debemos visualizarla como una reacción en cadena controlada y autosostenible que ocurre a nivel molecular.

Paso 1: Preparación del escenario

El proceso comienza introduciendo gases reactivos específicos en una cámara de vacío, que se mantiene a muy baja presión. Dentro se coloca un sustrato, como una oblea de silicio.

Paso 2: Aplicación del campo eléctrico

Se aplica un campo eléctrico de alta frecuencia (normalmente radiofrecuencia, o RF) entre dos electrodos dentro de la cámara. Este campo es la fuente crítica de energía.

Paso 3: Encendido del plasma

El campo eléctrico acelera los pocos electrones libres que están naturalmente presentes en el gas. A medida que estos electrones energizados colisionan con las moléculas de gas neutras, desprenden más electrones.

Este evento crea una cascada: cada nuevo electrón también es acelerado por el campo, lo que lleva a más colisiones y libera aún más electrones. Este rápido proceso de ionización, donde el gas se convierte en una mezcla de iones, electrones y partículas neutras, es el plasma de descarga luminiscente.

Cómo la descarga luminiscente impulsa la deposición de películas

Una vez que el plasma es estable, se convierte en el entorno donde ocurre la química de la deposición. El "brillo" es la evidencia visible de este estado de alta energía.

Generación de especies reactivas

Las colisiones de electrones de alta energía hacen más que solo crear iones; también rompen los enlaces químicos de las moléculas de gas reactivo. Esto crea radicales altamente reactivos, que son fragmentos neutros con electrones no apareados.

Estos radicales son los verdaderos caballos de batalla de PECVD. Están químicamente preparados para reaccionar y formar nuevos enlaces, lo cual es esencial para construir la película.

Difusión al sustrato

Los iones y radicales recién formados no están confinados. Se difunden por toda la cámara y viajan hacia la superficie del sustrato.

Reacción superficial y crecimiento de la película

Cuando estas especies reactivas llegan al sustrato, se adsorben en su superficie. Aquí, experimentan una serie de reacciones químicas, uniéndose entre sí y a la superficie para formar una película delgada sólida y estable.

Eliminación de subproductos

Cualquier subproducto químico volátil de estas reacciones superficiales es bombeado fuera de la cámara por el sistema de vacío, asegurando que quede una película pura.

Ventajas y consideraciones clave

El uso de un plasma de descarga luminiscente es lo que diferencia a PECVD de otros métodos y define sus ventajas y desafíos únicos.

La ventaja de la baja temperatura

Debido a que el campo eléctrico proporciona la energía para crear especies reactivas, el propio sustrato no necesita ser calentado a temperaturas extremas. Esto permite la deposición en materiales sensibles a la temperatura como plásticos o obleas de semiconductores preprocesadas.

El riesgo de bombardeo iónico

Si bien el plasma es esencial, los iones dentro de él pueden ser acelerados por el campo eléctrico y golpear físicamente el sustrato. Este bombardeo iónico a veces puede causar daños o introducir tensiones en la película en crecimiento.

Control del proceso y complejidad

PECVD de descarga luminiscente ofrece muchas variables para controlar las propiedades de la película, como la potencia, la presión y el flujo de gas. Esto proporciona una excelente flexibilidad, pero también añade una capa de complejidad a la optimización del proceso en comparación con métodos térmicos más simples.

Tomar la decisión correcta para su objetivo

Comprender el mecanismo de descarga luminiscente le ayuda a decidir cuándo PECVD es la herramienta adecuada para sus necesidades de deposición.

- Si su objetivo principal es depositar en sustratos sensibles a la temperatura: PECVD es una opción ideal, ya que la descarga luminiscente permite un crecimiento de películas de alta calidad por debajo de 350 °C.

- Si su objetivo principal es lograr películas densas y conformes sobre topografías complejas: PECVD es altamente eficaz porque las especies reactivas del plasma pueden alcanzar y recubrir estructuras intrincadas.

- Si su objetivo principal es evitar daños en la película o lograr una calidad de cristal perfecta: Debe ajustar cuidadosamente los parámetros del plasma para minimizar el bombardeo iónico, o considerar métodos alternativos de alta temperatura como el CVD tradicional para aplicaciones específicas.

Dominar el proceso de descarga luminiscente es fundamental para aprovechar todo el potencial de la deposición mejorada por plasma.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | La descarga luminiscente en PECVD utiliza un campo eléctrico de alta frecuencia para crear plasma a partir de gases reactivos bajo baja presión, generando especies reactivas para la deposición de películas delgadas. |

| Pasos clave | 1. Introducir gases en la cámara de vacío. 2. Aplicar campo eléctrico de RF. 3. Encender el plasma mediante colisiones de electrones. 4. Generar radicales reactivos. 5. Las especies se difunden al sustrato. 6. Las reacciones superficiales forman la película. 7. Eliminar subproductos. |

| Ventajas | Operación a baja temperatura (por debajo de 350°C), adecuada para materiales sensibles; recubrimiento conforme en estructuras complejas; alto control del proceso mediante potencia, presión y flujo de gas. |

| Consideraciones | Riesgo de bombardeo iónico que causa daños en la película; requiere una cuidadosa optimización de los parámetros del plasma; más complejo que los métodos térmicos. |

| Aplicaciones | Ideal para sustratos sensibles a la temperatura como plásticos y semiconductores; eficaz para películas densas y uniformes en electrónica, óptica y recubrimientos. |

¿Listo para mejorar las capacidades de su laboratorio con sistemas PECVD avanzados? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que esté trabajando con materiales sensibles a la temperatura o requiriendo una deposición de película precisa, nuestra experiencia garantiza un rendimiento y eficiencia óptimos. Contáctenos hoy para discutir cómo podemos ayudarle a lograr resultados superiores en su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura