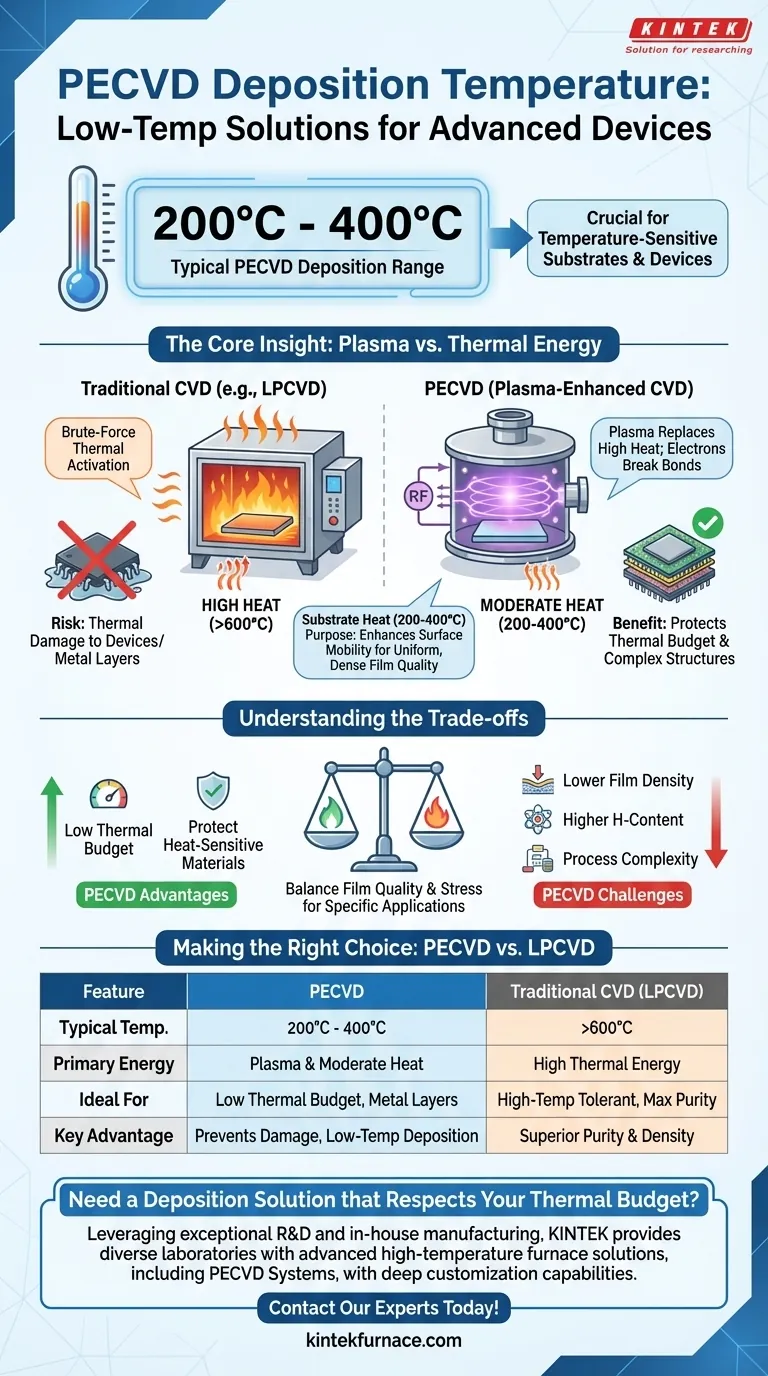

En resumen, la temperatura típica de deposición para la Deposición Química de Vapor Asistida por Plasma (PECVD) se encuentra entre 200 °C y 400 °C. Esta temperatura relativamente baja es la razón principal por la que se elige sobre otros métodos como la CVD a Baja Presión (LPCVD) u oxidación térmica, especialmente cuando se trabaja con sustratos o dispositivos que no pueden soportar altas temperaturas.

Aunque el número en sí es simple, la verdadera perspectiva radica en comprender por qué la PECVD puede operar a bajas temperaturas. Reemplaza la energía térmica de fuerza bruta con energía de plasma para impulsar las reacciones químicas necesarias, abriendo posibilidades para la fabricación de dispositivos complejos y multicapa.

Por qué la temperatura es una restricción crítica en la deposición

En cualquier proceso de Deposición Química de Vapor (CVD), el objetivo es descomponer los gases precursores en especies reactivas que luego forman una película delgada sólida sobre un sustrato. El método utilizado para suministrar esta energía es lo que diferencia las técnicas.

El papel de la energía térmica en la CVD tradicional

Los métodos tradicionales como la LPCVD son impulsados térmicamente. Dependen exclusivamente de altas temperaturas (a menudo >600 °C) para proporcionar la "energía de activación" necesaria para romper los enlaces químicos en los gases precursores.

Este calor elevado es efectivo, pero actúa como una limitación importante.

El problema con los procesos de alta temperatura

Muchos dispositivos semiconductores avanzados tienen un estricto "presupuesto térmico": la cantidad total de calor al que puede exponerse un dispositivo antes de que sus propiedades se degraden.

Las altas temperaturas pueden fundir capas metálicas (como el aluminio, que se funde alrededor de 660 °C), causar difusión no deseada de dopantes entre capas o dañar materiales con baja estabilidad térmica.

Cómo la PECVD logra la deposición a baja temperatura

La PECVD supera el requisito de alta temperatura al introducir otra forma de energía: el plasma. Este es el principio central que hace que el proceso sea tan valioso.

El poder del plasma

Un plasma es un estado de la materia en el que un gas se energiza, típicamente mediante un campo eléctrico de radiofrecuencia (RF), lo que provoca que se ionice. Es un entorno altamente reactivo lleno de iones, radicales y electrones de alta energía.

Evitando la activación térmica

En un reactor PECVD, los electrones de alta energía en el plasma colisionan con las moléculas del gas precursor. Estas colisiones son lo suficientemente energéticas como para romper los enlaces químicos y crear las especies reactivas necesarias para la deposición.

Este proceso efectivamente reemplaza la necesidad de una alta energía térmica para iniciar la reacción. La energía proviene del plasma, no de calentar el sustrato a temperaturas extremas.

El propósito del calor del sustrato (200-400 °C)

Aunque el plasma impulsa la reacción principal, el calor moderado aplicado al sustrato todavía cumple un propósito crucial. Esta temperatura mejora la movilidad superficial de los átomos depositados, permitiéndoles asentarse en una película más densa, más uniforme y de mayor calidad. También ayuda a eliminar los subproductos de la reacción.

Comprender las compensaciones

La ventaja de baja temperatura de la PECVD es significativa, pero conlleva compensaciones que deben considerarse para cualquier aplicación específica.

Calidad y composición de la película

Debido a que la deposición ocurre a temperaturas más bajas, las películas PECVD (como el nitruro de silicio o el dióxido de silicio) a menudo tienen una mayor concentración de hidrógeno incorporado en comparación con sus contrapartes LPCVD de alta temperatura. Esto puede afectar las propiedades eléctricas de la película y debe gestionarse.

Densidad y tensión de la película

Las películas depositadas mediante PECVD pueden ser menos densas y tener diferentes niveles de tensión interna que las depositadas a temperaturas más altas. La gestión de la tensión de la película es fundamental para evitar grietas o deslaminación, especialmente en estructuras multicapa.

Complejidad del proceso

Un sistema PECVD es más complejo que un simple horno térmico. Requiere un generador de energía de RF, redes de adaptación y un sistema de vacío más sofisticado para crear y mantener el plasma, lo que aumenta el costo y los gastos generales de mantenimiento.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición no se trata de cuál es "el mejor" en general, sino de cuál es el correcto para sus restricciones específicas y el resultado deseado.

- Si su enfoque principal es depositar películas en un dispositivo terminado con capas metálicas: La PECVD es la opción predeterminada para mantenerse por debajo del presupuesto térmico y evitar daños a las estructuras existentes.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posible para un proceso de front-end: Un método de alta temperatura como la LPCVD puede ser superior, suponiendo que su sustrato pueda tolerar el calor.

- Si su enfoque principal es crear recubrimientos conformados sobre topografía compleja: La LPCVD generalmente ofrece una mejor conformidad, mientras que la PECVD es más direccional, aunque la optimización del proceso puede mejorar su rendimiento.

Al comprender que la PECVD sustituye el calor por plasma, puede seleccionar con confianza la herramienta adecuada para lograr sus objetivos de fabricación específicos.

Tabla de resumen:

| Característica | PECVD | CVD tradicional (p. ej., LPCVD) |

|---|---|---|

| Rango de temperatura típico | 200 °C - 400 °C | >600 °C |

| Fuente de energía principal | Plasma | Térmica |

| Ideal para | Sustratos con presupuestos térmicos bajos (p. ej., dispositivos con capas metálicas) | Sustratos tolerantes a altas temperaturas |

| Ventaja clave | Previene daños a materiales sensibles al calor | Pureza y densidad de película superiores |

¿Necesita una solución de deposición que respete su presupuesto térmico?

Aprovechando una excelente I+D y fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye sistemas PECVD, muflas, tubos, hornos rotatorios y hornos de vacío y atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a seleccionar o personalizar el sistema perfecto para sus objetivos de fabricación de películas delgadas.

¡Contacte a nuestros expertos hoy para discutir su aplicación!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico