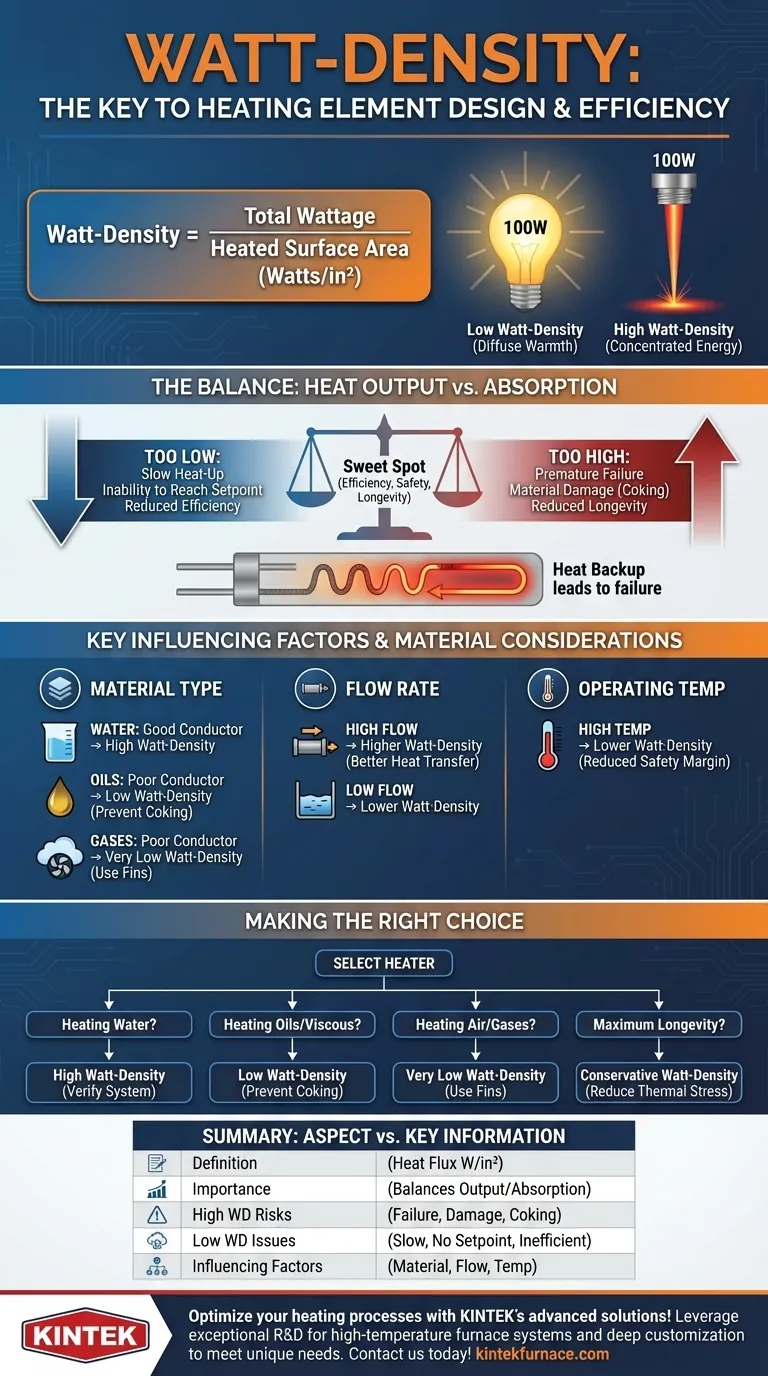

En la calefacción industrial, pocos parámetros son tan críticos como la densidad de vatios. Es la medida de la concentración de calor en la superficie de un calentador, calculada dividiendo la potencia total por el área de la superficie calentada (vatios por pulgada cuadrada). Este valor único dicta la intensidad de la transferencia de calor. Elegir la densidad de vatios correcta es el factor más importante para garantizar que un elemento calefactor funcione de manera eficiente, evite dañar la sustancia que se calienta y logre una vida útil larga y fiable.

Seleccionar un calentador no se trata solo de su potencia total. El desafío principal es hacer coincidir la *concentración* de calor del calentador (densidad de vatios) con la capacidad del material específico para absorberlo. Una desadaptación es la causa más común de fallo prematuro del calentador e ineficiencia del proceso.

El Principio Central: Equilibrar la Producción y la Absorción de Calor

La densidad de vatios es el puente entre la energía que produce un calentador y la capacidad del entorno circundante para aceptar esa energía. Comprender este equilibrio es fundamental para diseñar cualquier sistema térmico eficaz.

¿Qué es la Densidad de Vatios?

La densidad de vatios es una medida del flujo de calor. Piense en ello como la diferencia entre una bombilla de 100 vatios y un láser de 100 vatios. Ambos tienen la misma potencia total, pero la densidad de vatios extremadamente alta del láser concentra esa energía en un punto diminuto con potencial destructivo, mientras que la baja densidad de vatios de la bombilla la dispersa para proporcionar un calor suave y difuso.

En los elementos calefactores, este valor representa la tasa de intercambio de calor desde la camisa del elemento hasta el material objetivo.

Por Qué Este Equilibrio es Crítico

El alambre de resistencia interno de un elemento calefactor genera una tremenda cantidad de calor. Este calor debe conducirse a través de la camisa y transferirse eficientemente a la sustancia circundante (la "carga").

Si la carga no puede absorber calor tan rápido como lo produce el elemento, el calor se "acumula". Esto hace que la temperatura interna del elemento aumente drásticamente, superando con creces sus límites de diseño, lo que conduce directamente al fallo.

Las Consecuencias de una Densidad de Vatios Incorrecta

Elegir la densidad de vatios incorrecta tiene consecuencias inmediatas y significativas tanto para el calentador como para el proceso que sirve. El objetivo es operar en el "punto óptimo": lo suficientemente alto para la eficiencia, pero lo suficientemente bajo para la seguridad y la longevidad.

Los Peligros de una Densidad de Vatios Demasiado Alta

Este es el error más común y costoso en la especificación de calentadores.

-

Fallo Prematuro del Calentador: Cuando el calor no puede escapar lo suficientemente rápido, el alambre de resistencia interno puede oxidarse y romperse rápidamente. El material de la camisa exterior también puede verse comprometido, lo que lleva a una quemadura total.

-

Daño al Material Calentado: Para los líquidos, una densidad de vatios excesiva puede causar ebullición localizada o "coquización" (formación de una capa dura y carbonizada en la superficie del calentador). Esta capa actúa como aislante, lo que irónicamente acelera el aumento de la temperatura interna del calentador y su posterior fallo. Para los sólidos, provoca quemaduras o fusión.

La Ineficiencia de una Densidad de Vatios Demasiado Baja

Aunque parezca una opción "más segura", una densidad de vatios excesivamente conservadora (baja) introduce sus propios problemas.

-

Tiempos de Calentamiento Lentos: El proceso tardará significativamente más en alcanzar su temperatura objetivo, lo que puede reducir el rendimiento y la eficiencia de la producción.

-

Incapacidad para Alcanzar el Punto de Consigna: En sistemas con una pérdida de calor ambiental significativa, un calentador con una densidad de vatios demasiado baja puede tener dificultades o no alcanzar la temperatura de funcionamiento deseada.

Comprender las Compensaciones: ¿Qué Determina una Densidad de Vatios Segura?

La densidad de vatios máxima admisible no es un número fijo; depende totalmente de la aplicación. Se deben considerar varios factores para tomar una decisión informada.

El Material que se Calienta

Diferentes sustancias transfieren calor a ritmos muy diferentes. Esta es la consideración principal.

- El agua es un excelente conductor de calor y puede aceptar una alta tasa de energía térmica, lo que permite altas densidades de vatios.

- Los aceites y fluidos viscosos tienen una mala conductividad térmica. Requieren densidades de vatios mucho más bajas para evitar la descomposición química (coquización) en la superficie de la camisa.

- Los gases (como el aire) son conductores de calor extremadamente pobres. Requieren densidades de vatios muy bajas, a menudo combinadas con aletas para aumentar el área de la superficie para la transferencia de calor.

Condiciones de Funcionamiento

Las condiciones físicas del proceso juegan un papel crucial.

- Tasa de Flujo: Para líquidos o aire en movimiento, una mayor velocidad a través de la superficie del calentador elimina el calor de manera más efectiva, permitiendo una mayor densidad de vatios. Un fluido estático o de movimiento lento requiere una densidad de vatios más baja.

- Temperatura de Funcionamiento: A medida que aumenta la temperatura objetivo, el margen de seguridad disminuye. Se debe utilizar una densidad de vatios más baja para aplicaciones de alta temperatura para evitar el sobreimpulso y la degradación del material.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el calentador correcto, debe hacer coincidir la densidad de vatios con las demandas específicas de su proceso. Siempre consulte las tablas del fabricante para obtener recomendaciones específicas, pero utilice estos principios como guía.

- Si su enfoque principal es calentar agua o soluciones acuosas no corrosivas: A menudo puede utilizar una densidad de vatios más alta para un calentamiento rápido, pero verifique siempre según la presión y el flujo del sistema.

- Si su enfoque principal es calentar aceites, glucosa u otros líquidos viscosos: Debe seleccionar una densidad de vatios baja para evitar la coquización, lo que ensuciaría el calentador y contaminaría su producto.

- Si su enfoque principal es calentar aire u otros gases: Debe utilizar un elemento de densidad de vatios muy baja, a menudo con aletas, para compensar las pobres características de transferencia de calor de los gases.

- Si su enfoque principal es la máxima longevidad del calentador: Elija una densidad de vatios conservadora para su aplicación. Esto reduce el estrés térmico en el elemento y proporciona un amortiguador contra variaciones inesperadas del proceso.

En última instancia, tratar la densidad de vatios como el parámetro de diseño clave, y no solo como la potencia total, es la base de un sistema térmico fiable y eficiente.

Tabla Resumen:

| Aspecto | Información Clave |

|---|---|

| Definición | La densidad de vatios es el flujo de calor medido en vatios por pulgada cuadrada, que indica la concentración de calor en la superficie de un calentador. |

| Importancia | Equilibra la producción de calor con la absorción del material para prevenir fallos, garantizar la eficiencia y extender la vida útil. |

| Riesgos de Alta Densidad de Vatios | Puede provocar fallos prematuros del calentador, daños en el material como coquización o quemaduras, y reducción de la longevidad. |

| Problemas de Baja Densidad de Vatios | Conduce a tiempos de calentamiento lentos, incapacidad para alcanzar las temperaturas de consigna y disminución de la eficiencia del proceso. |

| Factores que Influyen en la Elección | Depende del tipo de material (p. ej., agua, aceites, gases), la tasa de flujo y la temperatura de funcionamiento para una aplicación segura. |

¡Optimice sus procesos de calefacción con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para analizar cómo podemos apoyar sus requisitos específicos y ofrecer un rendimiento superior!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos