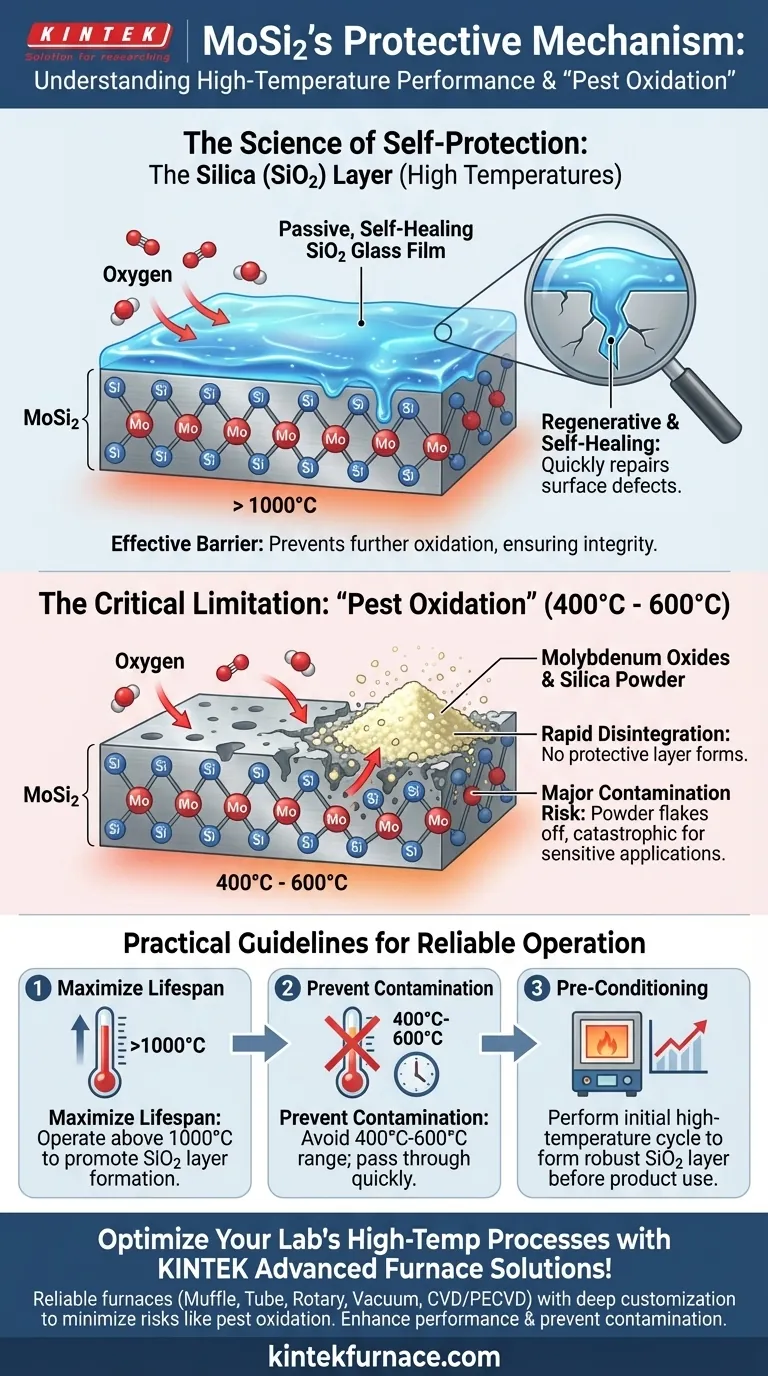

En una atmósfera oxidante, el Disilicuro de Molibdeno (MoSi2) se protege a sí mismo formando una capa pasiva y autorreparable de vidrio de sílice puro (SiO2) en su superficie. Esta película regenerativa actúa como una barrera altamente efectiva, previniendo una mayor oxidación del material subyacente y asegurando su integridad a temperaturas extremas.

El notable rendimiento del MoSi2 como material de alta temperatura se debe a su capacidad para formar una capa protectora de sílice. Sin embargo, comprender su única debilidad crítica —una "oxidación por plaga" a baja temperatura— es esencial para un funcionamiento fiable y para prevenir la contaminación del producto.

La ciencia de la autoprotección: la capa de sílice (SiO2)

El mecanismo de protección no es simplemente un recubrimiento aplicado durante la fabricación; es un proceso activo y dinámico que ocurre durante la operación.

Cómo se forma la capa protectora

Cuando el MoSi2 se calienta en presencia de oxígeno, el silicio dentro del compuesto reacciona fácilmente con el oxígeno atmosférico. Esta reacción forma una capa delgada, densa y altamente estable de sílice (SiO2), que es esencialmente un tipo de vidrio.

Esta película de sílice no es porosa y se adhiere fuertemente al sustrato de MoSi2, creando una barrera formidable contra una mayor entrada de oxígeno.

Una película de "vidrio" regenerativa

La característica más valiosa de esta capa de SiO2 es su naturaleza autorreparable o regenerativa. La capa se comporta como un fluido viscoso a altas temperaturas.

Si se desarrolla una microfisura u otro defecto superficial, el MoSi2 subyacente se expone inmediatamente a la atmósfera oxidante. Esta exposición desencadena una reacción rápida y localizada que forma nuevo SiO2, "curando" eficazmente la brecha y restaurando el escudo protector.

Por qué esto es importante para el uso a altas temperaturas

Este mecanismo continuo de autorreparación es la razón por la cual los elementos calefactores de MoSi2 tienen una vida útil tan larga y un rendimiento estable en aire y otros entornos oxidantes, superando con creces a muchos elementos metálicos o de carburo de silicio en condiciones similares.

Comprendiendo la limitación crítica: "Oxidación por plaga"

Aunque excepcionalmente robusto a altas temperaturas, el mecanismo de protección del MoSi2 tiene una vulnerabilidad bien documentada a temperaturas más bajas.

El problema a bajas temperaturas

En un rango de temperatura de aproximadamente 400°C a 600°C, puede ocurrir una forma diferente y destructiva de oxidación conocida como oxidación por plaga.

En lugar de formar una capa de vidrio densa y protectora, el material se desintegra rápidamente en un polvo amarillento compuesto de óxidos de molibdeno y sílice. Este proceso se acelera por la porosidad inherente del material.

La consecuencia de la "plaga": Contaminación

Esta reacción de plaga no forma una barrera protectora. El polvo resultante puede desprenderse fácilmente de la superficie del elemento.

Aunque esto puede no causar una falla inmediata del elemento, es una fuente significativa de contaminación del producto. En aplicaciones sensibles como el procesamiento de semiconductores o la cocción de cerámica, esta contaminación puede ser catastrófica para el producto final.

El mandato práctico: Evitar la zona de plaga

Debido al riesgo de oxidación por plaga, la operación continua de elementos de MoSi2 dentro del rango de 400°C a 600°C debe evitarse estrictamente. Los ciclos de calentamiento y enfriamiento deben programarse para pasar por esta zona de temperatura lo más rápido posible.

Una guía para el uso de elementos de MoSi2

Comprender este doble comportamiento es clave para aprovechar las fortalezas del material y mitigar sus riesgos.

- Si su enfoque principal es maximizar la vida útil del elemento: Asegure una atmósfera oxidante estable por encima de 1000°C para promover la formación y regeneración de la capa protectora de vidrio de SiO2.

- Si su enfoque principal es prevenir la contaminación del producto: Debe diseñar ciclos de calentamiento para moverse rápidamente a través del rango de 400°C-600°C para evitar la formación de polvo relacionado con la plaga.

- Si está poniendo en marcha un horno nuevo: Realice un ciclo inicial de alta temperatura en aire para "preacondicionar" los elementos, permitiéndoles formar una capa inicial robusta de SiO2 antes de introducir cualquier producto.

Al gestionar el perfil térmico para tener en cuenta estos comportamientos distintos, puede garantizar un rendimiento fiable y duradero de sus componentes de MoSi2.

Tabla resumen:

| Mecanismo de protección | Detalles clave | Rango de temperatura |

|---|---|---|

| Formación de capa de sílice (SiO2) | Forma una barrera densa y no porosa que previene la entrada de oxígeno y autorrepara las grietas. | Por encima de 1000°C |

| Oxidación por plaga | Desintegración rápida en polvo, causando contaminación; evitar la exposición prolongada. | 400°C a 600°C |

¡Optimice los procesos de alta temperatura de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura fiables como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, minimizando riesgos como la oxidación por plaga. ¡Contáctenos hoy para mejorar el rendimiento y prevenir la contaminación!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento