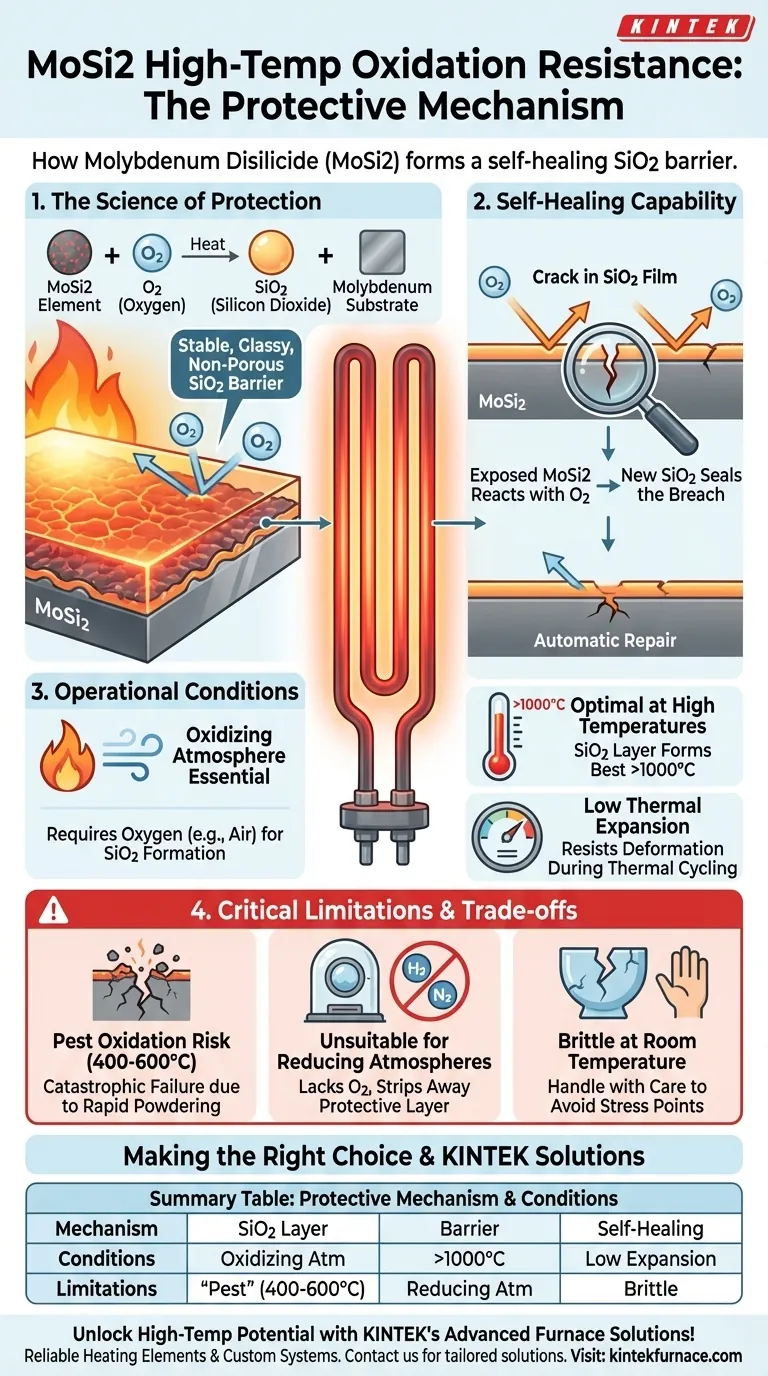

A temperaturas elevadas, los elementos calefactores de disiliciuro de molibdeno (MoSi2) están protegidos de la oxidación mediante la formación de una capa delgada, estable y autorreparable de dióxido de silicio (SiO2) en su superficie. Esta película vítrea, a menudo denominada capa de pasivación, actúa como una barrera altamente efectiva que impide que el oxígeno alcance y degrade el material subyacente.

La clave de la durabilidad del MoSi2 a alta temperatura no es simplemente su composición, sino su capacidad para crear activamente su propia protección. Esta capa de sílice "autorreparable" lo convierte en una opción ideal para aplicaciones exigentes en entornos oxidantes.

La ciencia de la capa protectora

Para utilizar los elementos de MoSi2 de manera efectiva, es esencial comprender cómo funciona este mecanismo de protección a nivel químico. El proceso es una reacción directa entre el material y su entorno operativo.

La formación de dióxido de silicio (SiO2)

Cuando un elemento de MoSi2 se calienta en presencia de oxígeno, el silicio (Si) en la superficie reacciona preferentemente con ese oxígeno. Esta reacción química forma un compuesto nuevo y estable: el dióxido de silicio (SiO2), también conocido como sílice.

Una barrera vítrea y no porosa

Esta capa de SiO2 no es un polvo suelto; forma una película densa, no porosa y vítrea que se adhiere firmemente a la superficie del elemento. Esta película bloquea físicamente la penetración de oxígeno más profundamente en el sustrato de MoSi2, deteniendo eficazmente una mayor oxidación.

Un mecanismo de "autorreparación"

Una de las propiedades más valiosas de esta capa es su capacidad de autorrepararse. Si un choque térmico o un impacto físico crea una grieta en la película de SiO2, el MoSi2 recién expuesto debajo reaccionará inmediatamente con el oxígeno ambiente para formar nuevo SiO2, sellando la brecha.

Contexto y requisitos operativos

La formación de la capa protectora no es automática; depende totalmente de las condiciones operativas correctas. Comprender estas condiciones es fundamental para garantizar la longevidad de los elementos.

La necesidad de una atmósfera oxidante

Todo el mecanismo de protección depende de la disponibilidad de oxígeno. Por lo tanto, los elementos de MoSi2 funcionan excepcionalmente bien en aire y otras atmósferas oxidantes. Su capa protectora no puede formarse ni mantenerse en entornos reductores o inertes.

El papel de la temperatura

La capa protectora estable de SiO2 se forma de manera más efectiva a temperaturas muy altas, típicamente por encima de los 1000 °C. Es en esta operación a alta temperatura donde los elementos de MoSi2 sobresalen.

Propiedades complementarias del material

Además de la resistencia a la oxidación, el MoSi2 tiene un coeficiente de expansión térmica muy pequeño. Esto significa que no se expande ni se contrae significativamente al calentarse y enfriarse, lo que reduce la tensión interna y lo hace muy resistente a la deformación y al fallo durante los ciclos térmicos.

Comprensión de las compensaciones y limitaciones

Ningún material es perfecto para todas las situaciones. Si bien el MoSi2 es excepcional para trabajos oxidantes a alta temperatura, su mecanismo de protección conlleva vulnerabilidades específicas que debe tener en cuenta.

El riesgo de oxidación por "plaga"

A temperaturas intermedias, generalmente entre 400 °C y 600 °C, el MoSi2 es vulnerable a un fallo catastrófico conocido como oxidación por "plaga". En este rango, el material puede desintegrarse rápidamente en polvo. Esto ocurre porque la capa protectora de SiO2 no se forma eficazmente, lo que permite un tipo diferente y destructivo de oxidación.

Inadecuación para atmósferas reductoras

Usar MoSi2 en una atmósfera reductora (como hidrógeno, nitrógeno o vacío) es un error común. Estos entornos carecen del oxígeno necesario para formar la capa de SiO2. Peor aún, un gas reductor puede eliminar activamente cualquier película protectora existente, dejando el elemento vulnerable a una rápida degradación.

Fragilidad a temperatura ambiente

Como muchas cerámicas avanzadas, el MoSi2 es duro pero muy frágil a temperatura ambiente. Debe manipularse con cuidado durante la instalación y el mantenimiento para evitar astilladuras o grietas, lo que puede crear puntos de tensión que provoquen fallos una vez en funcionamiento.

Tomar la decisión correcta para su aplicación

Sus objetivos operativos determinarán si el MoSi2 es el material correcto para su sistema de calefacción.

- Si su enfoque principal es la calefacción fiable a alta temperatura en una atmósfera oxidante (como el aire): El MoSi2 es una opción excepcional debido a su capa protectora de SiO2 autoformable y autorreparable.

- Si su aplicación implica un funcionamiento prolongado entre 400 y 600 °C o utiliza una atmósfera reductora: Debe seleccionar un material de elemento calefactor alternativo para evitar fallos rápidos por "plaga" o degradación del material.

Comprender este mecanismo de protección central es la clave para diseñar y operar con éxito sistemas duraderos de alta temperatura.

Tabla de resumen:

| Mecanismo de protección | Características clave | Condiciones de funcionamiento | Limitaciones |

|---|---|---|---|

| Formación de la capa de SiO2 | Barrera vítrea delgada y estable; autorreparable | Requiere atmósfera oxidante (p. ej., aire); óptimo por encima de 1000 °C | Vulnerable a la oxidación por "plaga" entre 400 y 600 °C; no apto para atmósferas reductoras |

¡Desbloquee todo el potencial de sus procesos a alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos y sistemas de calefacción fiables, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la durabilidad y la eficiencia en entornos oxidantes. Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas y ofrecer soluciones personalizadas para un rendimiento superior.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil