En la fabricación moderna, los elementos calefactores de alta temperatura son la tecnología habilitadora detrás de la creación de materiales avanzados y productos de alto rendimiento. No son meramente fuentes de calor; son instrumentos de precisión diseñados para suministrar energía térmica intensa, uniforme y fiable en entornos donde los métodos de calentamiento estándar fallarían. Su función principal es facilitar procesos transformadores como la fusión, la sinterización y la síntesis química que son fundamentales para industrias que van desde la aeroespacial hasta la electrónica.

El verdadero valor de un elemento calefactor de alta temperatura no es solo su capacidad para calentarse, sino su capacidad para proporcionar calor controlado y uniforme. Esta precisión es el factor decisivo entre un producto exitoso y de alta calidad y un costoso fallo de fabricación.

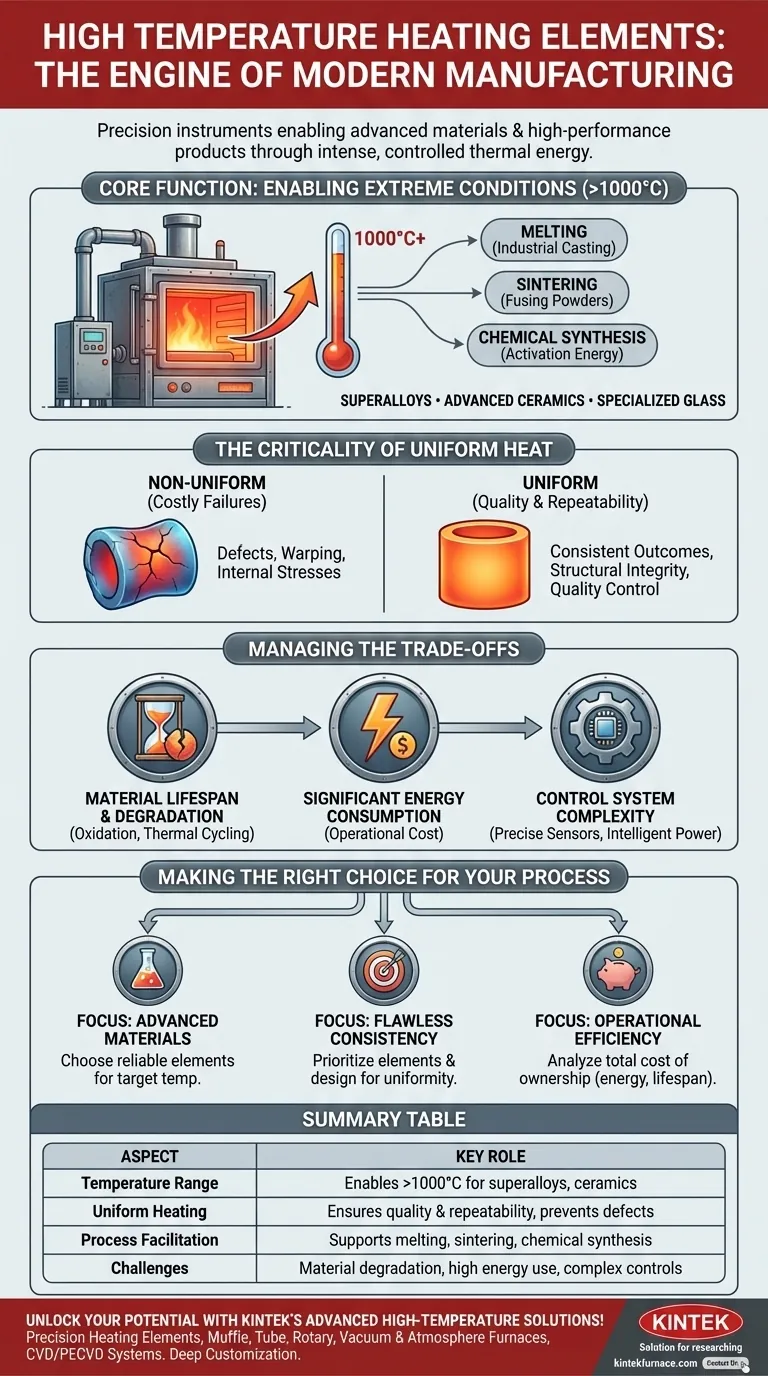

La Función Central: Habilitar Operaciones de Alta Temperatura

El papel fundamental de estos elementos es desbloquear procesos que son físicamente imposibles a temperaturas más bajas. Forman el corazón de los hornos industriales, los hornos de solera y los reactores.

Alcanzar Temperaturas Extremas

Muchos materiales modernos, incluidas las superaleaciones, las cerámicas avanzadas y el vidrio especializado, requieren temperaturas de procesamiento muy superiores a los 1000 °C (1832 °F). Los elementos de alta temperatura están diseñados específicamente con materiales como el carburo de silicio (SiC) o el disilicuro de molibdeno (MoSi2) para operar de manera fiable en estas condiciones extremas.

La Base de la Transformación de Materiales

Este calor intenso es el catalizador del cambio físico y químico. Procesos como la fundición industrial dependen de él para fundir metales, la sinterización lo utiliza para fusionar materiales en polvo en una masa sólida, y muchas reacciones químicas dependen de él para alcanzar la energía de activación necesaria.

Por Qué la Uniformidad Es Innegociable

Simplemente alcanzar una alta temperatura no es suficiente. La calidad y la integridad del producto final dependen casi por completo de la uniformidad con la que se aplica ese calor.

Garantizar la Calidad del Producto

En un proceso como la sinterización de piezas cerámicas, la uniformidad de la temperatura es fundamental. Si un área está más caliente que otra, puede provocar tensiones internas, deformación o fusión incompleta. Estos defectos comprometen la integridad estructural y el rendimiento del componente.

Impulsar la Repetibilidad del Proceso

El calentamiento uniforme garantiza que cada pieza de un lote, y cada ejecución de lote, se exponga al perfil térmico exacto. Esta repetibilidad es la piedra angular del control de calidad en la producción en masa, garantizando resultados consistentes desde la primera unidad hasta la última.

Comprender las Compensaciones

Aunque son indispensables, los elementos calefactores de alta temperatura conllevan desafíos inherentes que requieren una gestión cuidadosa. Reconocer estas compensaciones es clave para una implementación exitosa.

Vida Útil y Degradación del Material

Los mismos entornos que crean estos elementos también provocan su degradación con el tiempo. La oxidación y el ciclado térmico reducen gradualmente su eficacia y, finalmente, conducen a fallos. La composición del material del elemento influye directamente en su vida útil y resistencia a estos efectos.

Consumo Significativo de Energía

Generar y mantener temperaturas extremas es un proceso que consume mucha energía. La eficiencia del elemento calefactor y la calidad del aislamiento del horno son factores críticos para gestionar lo que a menudo es un coste operativo significativo.

Complejidad del Sistema de Control

Lograr una temperatura uniforme precisa requiere más que solo un buen elemento. Exige un sistema de control sofisticado con sensores precisos (termopares) y controladores de potencia inteligentes para ajustar constantemente la salida de energía y mantener la estabilidad térmica.

Tomar la Decisión Correcta para Su Proceso

La selección de la estrategia de elemento calefactor apropiada depende totalmente de su objetivo de fabricación principal.

- Si su enfoque principal es el procesamiento de materiales avanzados: Elija un material de elemento que pueda superar cómodamente su temperatura objetivo sin operar en su límite absoluto, garantizando la fiabilidad.

- Si su enfoque principal es lograr una consistencia de producto impecable: Dé prioridad a los elementos y al diseño del horno reconocidos por una excepcional uniformidad de temperatura en todo el volumen de trabajo.

- Si su enfoque principal es maximizar la eficiencia operativa: Analice el consumo de energía del elemento y la vida útil esperada para calcular el coste total de propiedad, no solo el precio de compra inicial.

En última instancia, dominar el calentamiento a alta temperatura consiste en dominar el control de una fuerza fundamental, que es la clave para desbloquear la innovación y la calidad en la fabricación.

Tabla Resumen:

| Aspecto | Función Clave |

|---|---|

| Rango de Temperatura | Permite operaciones por encima de los 1000 °C para materiales como superaleaciones y cerámicas |

| Calentamiento Uniforme | Garantiza la calidad del producto y la repetibilidad al prevenir defectos |

| Facilitación del Proceso | Soporta la fusión, la sinterización y la síntesis química |

| Desafíos | Incluyen la degradación del material, el alto consumo de energía y los controles complejos |

¡Desbloquee todo el potencial de sus procesos de fabricación con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos y sistemas de calefacción de precisión, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus requisitos experimentales únicos para un control de temperatura y una eficiencia superiores. Contáctenos hoy para analizar cómo podemos mejorar la calidad y la innovación de su producción.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección