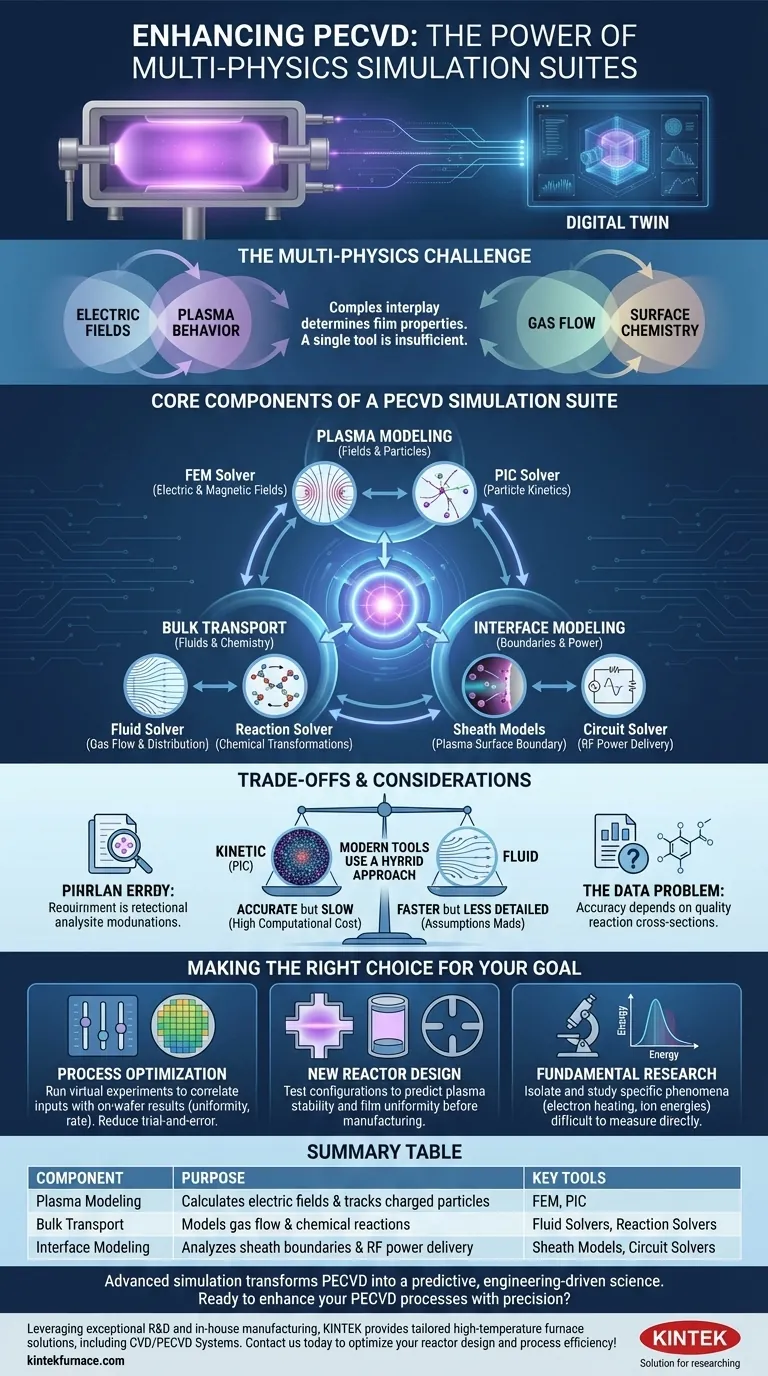

La respuesta corta es que la Deposición Química de Vapor Asistida por Plasma (PECVD) no se mejora con una sola herramienta, sino con sofisticadas suites de simulación multifísicas. Estas plataformas integran múltiples solucionadores especializados para crear un "gemelo digital" del reactor, modelando todo, desde la física del plasma y la química de los gases hasta los circuitos eléctricos que suministran energía.

Para mejorar verdaderamente un proceso PECVD, la simulación debe ir más allá del modelado de fenómenos aislados. El objetivo es capturar la compleja interacción entre los campos eléctricos, el comportamiento del plasma, el flujo de gas y la química de la superficie que colectivamente determinan las propiedades finales de la película.

Por qué la simulación PECVD es un desafío multifísico

Un reactor PECVD es un entorno intrincado donde múltiples dominios físicos se superponen y se influyen mutuamente. Optimizar un proceso requiere comprender cómo un cambio en un parámetro, como la potencia de RF, se propaga a través de todo el sistema para afectar la uniformidad y calidad de la película.

Es por eso que una simulación simple y única es insuficiente. Las herramientas efectivas deben resolver simultáneamente la electromagnetización que impulsa el plasma, el movimiento de iones y electrones individuales, el flujo general de gases y las reacciones químicas que ocurren tanto en la fase gaseosa como en la superficie del sustrato.

Los componentes centrales de una suite de simulación PECVD

Una herramienta integral de simulación PECVD se entiende mejor como un conjunto de módulos interconectados. Cada módulo es responsable de una parte específica de la física.

Modelado del Plasma: Campos y Partículas

El corazón de un reactor PECVD es el plasma. Su comportamiento se rige por la interacción de campos eléctricos y partículas cargadas.

Se utiliza un solucionador de Método de Elementos Finitos (FEM) para calcular los campos eléctricos y magnéticos en toda la cámara. Estos campos son las fuerzas invisibles que energizan y dirigen el plasma.

Luego, un solucionador de Partículas en Celdas (PIC) rastrea el movimiento cinético de partículas cargadas individuales, como iones y electrones, a medida que son aceleradas por estos campos. Esto proporciona una visión fundamental y altamente precisa de la energía y distribución de las partículas.

Modelado del Transporte General: Fluidos y Química

Si bien un modelo PIC es excelente para partículas cargadas, es demasiado costoso computacionalmente para la gran cantidad de moléculas de gas neutras.

Se utiliza un solucionador de fluidos para modelar el movimiento general de los gases precursores hacia la cámara y los subproductos de reacción fuera de ella. Esto es fundamental para comprender la distribución del gas y garantizar una entrega uniforme al sustrato.

Un solucionador de reacciones modela las transformaciones químicas cruciales. Calcula cómo las colisiones de electrones descomponen los gases precursores y simula la cadena subsiguiente de reacciones en fase gaseosa y en superficie que finalmente conducen a la deposición de película.

Modelado de las Interfaces Críticas

La conexión entre la simulación y el mundo real depende del modelado preciso de los límites del sistema.

Los modelos de vaina (sheath) complejos son esenciales para comprender la capa límite delgada entre el plasma general y el sustrato. La vaina controla la energía y el ángulo con el que los iones golpean la superficie, lo que impacta directamente en la densidad, el estrés y la calidad de la película.

Un solucionador de circuitos modela el sistema externo de suministro de energía de RF. Esto asegura que la potencia y el voltaje especificados en la simulación reflejen con precisión lo que el plasma dentro de la cámara realmente experimenta, cerrando el bucle entre el equipo y el proceso.

Comprensión de las compensaciones: Complejidad frente a velocidad

El principal desafío en la simulación PECVD es gestionar la complejidad computacional. Un modelo de sistema completo que incluye todos los componentes descritos anteriormente puede ser increíblemente exigente.

Modelos Cinéticos frente a Fluidos

La compensación más significativa es entre los modelos de plasma cinéticos (PIC) y fluidos. Los modelos PIC son fundamentalmente precisos pero extremadamente lentos, a menudo limitados a simular dominios pequeños o escalas de tiempo cortas.

Los modelos de fluidos son mucho más rápidos, pero hacen suposiciones sobre las distribuciones de energía de las partículas. Muchas herramientas modernas utilizan un enfoque híbrido, aplicando modelos cinéticos solo donde es necesario (como en las vainas) y modelos de fluidos para el plasma general para lograr un equilibrio entre precisión y velocidad.

El problema de los datos

La precisión de cualquier solucionador de reacciones depende enteramente de la calidad de sus datos de entrada, específicamente las secciones transversales de reacción. Estos datos, que definen la probabilidad de que ocurra una reacción química específica, pueden ser difíciles de encontrar o medir experimentalmente, representando a menudo el eslabón más débil en la cadena de simulación.

Tomar la decisión correcta para su objetivo

Utilizar eficazmente estas potentes suites de simulación significa alinear la complejidad de la simulación con su objetivo específico.

- Si su enfoque principal es la optimización de procesos: Utilice la simulación para ejecutar experimentos virtuales, correlacionando entradas como la potencia y la presión con resultados en la oblea como la uniformidad y la tasa de deposición, reduciendo las costosas pruebas y errores en el hardware real.

- Si su enfoque principal es el nuevo diseño de reactor: Emplee la simulación para probar diferentes geometrías de cámara, configuraciones de entrada de gas y diseños de electrodos para predecir la estabilidad del plasma y la uniformidad de la película antes de comprometerse con la fabricación.

- Si su enfoque principal es la investigación fundamental: Aproveche los modelos cinéticos detallados para aislar y estudiar fenómenos específicos, como los mecanismos de calentamiento de electrones o las distribuciones de energía iónica, que son difíciles o imposibles de medir directamente.

En última instancia, la simulación avanzada transforma la PECVD de un arte de "caja negra" a una ciencia predictiva impulsada por la ingeniería.

Tabla de resumen:

| Componente de simulación | Propósito | Herramientas clave |

|---|---|---|

| Modelado de plasma | Calcula campos eléctricos y rastrea partículas cargadas | FEM, PIC |

| Transporte general | Modela el flujo de gas y las reacciones químicas | Solucionadores de fluidos, Solucionadores de reacciones |

| Modelado de interfaz | Analiza los límites de la vaina y la entrega de energía RF | Modelos de vaina, Solucionadores de circuitos |

¿Listo para mejorar sus procesos PECVD con precisión? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar el diseño de su reactor y la eficiencia del proceso.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases