En la práctica, no existe un único rango de temperatura para un horno de sinterización. La temperatura requerida está dictada enteramente por el material que se está procesando. Para cerámicas de alto rendimiento como la zirconia, esta se encuentra típicamente entre 1400 °C y 1600 °C, mientras que los hornos de laboratorio de uso general que procesan metales en polvo a menudo operan entre 900 °C y 1200 °C.

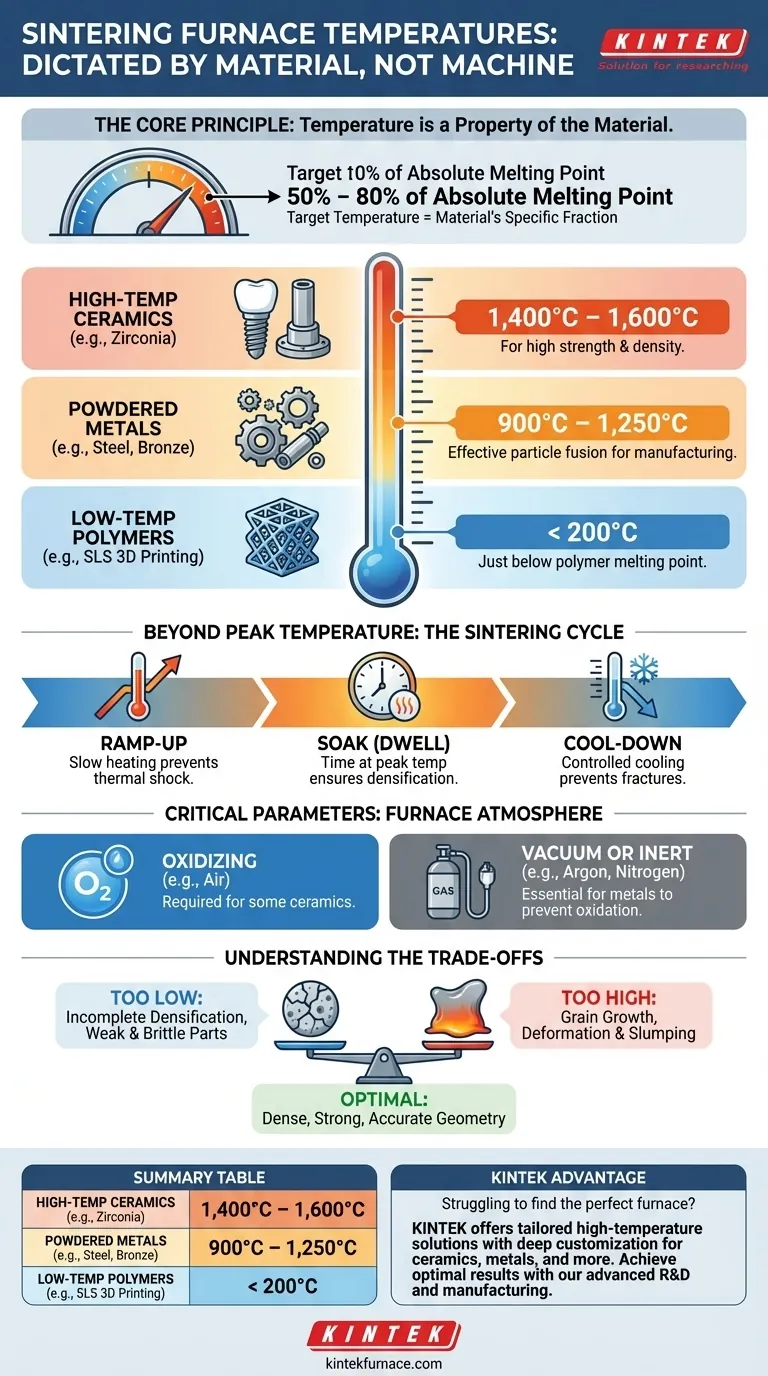

El principio fundamental que debe comprender es que la temperatura de sinterización no es una característica del horno, sino una propiedad del material. Siempre es una fracción específica del punto de fusión absoluto del material, lo que convierte al material en sí en el único determinante de la temperatura de funcionamiento requerida.

El Principio Central: La Temperatura Viene Dictada por el Material

La sinterización es el proceso de compactación y formación de una masa sólida de material mediante calor sin fundirlo hasta el punto de licuefacción. La temperatura objetivo es un parámetro crítico derivado directamente de las propiedades fundamentales del material.

Sinterización y Punto de Fusión

La temperatura ideal de sinterización suele estar entre el 50% y el 80% del punto de fusión absoluto del material. Esto proporciona suficiente energía térmica para que los átomos difundan a través de los límites de las partículas, fusionándolas y reduciendo la porosidad.

Descender por debajo de este rango da como resultado una unión incompleta y una pieza final débil. Excederlo corre el riesgo de crecimiento de grano incontrolado o incluso de fusión, lo que provoca deformación y fallo de la pieza.

Ejemplos por Tipo de Material

La gran diferencia en los puntos de fusión es la razón por la cual los rangos de temperatura del horno varían tan ampliamente.

- Cerámicas de Alta Temperatura (p. ej., Zirconia): Utilizada en implantes dentales y aplicaciones industriales, la zirconia requiere un ciclo de alta temperatura, a menudo alcanzando un pico entre 1400 °C y 1600 °C, para lograr su reconocida resistencia y densidad.

- Metales en Polvo (p. ej., Acero, Bronce): Comunes en la fabricación, estos materiales se sinterizan a temperaturas más bajas. Un rango típico es de 900 °C a 1250 °C, que es lo suficientemente caliente como para fusionar eficazmente las partículas metálicas.

- Polímeros de Baja Temperatura (p. ej., Impresión 3D SLS): Aunque también es una forma de sinterización, los procesos como la Sinterización Selectiva por Láser para plásticos operan a temperaturas significativamente más bajas, a menudo por debajo de 200 °C, justo por debajo del punto de fusión específico del polímero.

Más Allá de la Temperatura: Otros Parámetros Críticos de Sinterización

Lograr un resultado exitoso depende de más que solo la temperatura máxima. Todo el ciclo de calentamiento y enfriamiento es un proceso cuidadosamente controlado.

Perfil de Tiempo y Temperatura

El proceso no se trata simplemente de alcanzar una temperatura. Implica un "perfil de temperatura" con tres fases clave:

- Ramp-up (Rampa de calentamiento): La velocidad a la que se calienta el horno. Una rampa lenta es crucial para prevenir el choque térmico y las grietas.

- Soak (Mantenimiento o Reposo): El período que se pasa a la temperatura máxima de sinterización. Esta duración asegura que toda la pieza alcance el equilibrio térmico y la densificación completa.

- Cool-down (Enfriamiento): La velocidad de enfriamiento controlada, que es igualmente importante para prevenir tensiones y fracturas en la pieza final.

Atmósfera del Horno

El gas dentro del horno es una variable crítica. Se requiere una atmósfera oxidante (como el aire) para algunas cerámicas, pero para la mayoría de los metales, causaría una oxidación destructiva.

Para los metales, es necesaria una atmósfera de vacío o inerte (utilizando gases como argón o nitrógeno) para prevenir la oxidación, asegurando la pureza e integridad del componente sinterizado final.

Comprender las Compensaciones

Elegir una temperatura de sinterización es un acto de equilibrio con consecuencias claras si se hace mal. Seguir la hoja de datos del fabricante del material no es negociable.

Demasiado Bajo: Densificación Incompleta

Si la temperatura es demasiado baja o el tiempo de mantenimiento es demasiado corto, la difusión atómica será insuficiente. Esto deja una porosidad excesiva, lo que resulta en una pieza mecánicamente débil y frágil.

Demasiado Alto: Crecimiento de Grano y Deformación

Si la temperatura es demasiado alta o el tiempo de mantenimiento es demasiado largo, los granos microscópicos del material pueden crecer demasiado. Este efecto de endurecimiento puede reducir paradójicamente la resistencia y tenacidad final del material.

Acercarse demasiado al punto de fusión hará que la pieza se hunda o se deforme bajo su propio peso, destruyendo su geometría.

Tomar la Decisión Correcta para su Objetivo

Siempre comience con la hoja de datos técnicos oficial para su material específico. A partir de ahí, su objetivo determinará su enfoque.

- Si su enfoque principal son las cerámicas de alto rendimiento como la zirconia: Debe utilizar un horno de alta temperatura capaz de alcanzar entre 1400 °C y 1600 °C y mantenerlo con alta estabilidad.

- Si su enfoque principal son los metales en polvo o la investigación general: Un horno con un rango operativo común de 900 °C a 1200 °C cubrirá la mayoría de las aplicaciones.

- Si su enfoque principal es prevenir defectos: Debe seguir con precisión el perfil recomendado por el proveedor del material, prestando especial atención a las velocidades de rampa de calentamiento y enfriamiento.

En última instancia, la sinterización exitosa es un acto de equilibrio preciso donde la temperatura es la palanca más crítica, pero no la única, que usted controla.

Tabla Resumen:

| Tipo de Material | Rango de Temperatura de Sinterización Típico | Características Clave |

|---|---|---|

| Cerámicas de Alta Temperatura (p. ej., Zirconia) | 1400 °C a 1600 °C | Piezas de alta resistencia y densidad para implantes y usos industriales |

| Metales en Polvo (p. ej., Acero, Bronce) | 900 °C a 1250 °C | Fusión eficaz de partículas para aplicaciones de fabricación |

| Polímeros de Baja Temperatura (p. ej., Impresión 3D SLS) | Por debajo de 200 °C | Utilizado en procesos de fabricación aditiva |

¿Tiene dificultades para encontrar el horno de sinterización perfecto para su material? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté trabajando con cerámicas de alto rendimiento, metales en polvo u otros materiales, podemos ayudarle a lograr resultados de sinterización óptimos. Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar la eficiencia y el éxito de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad