En esencia, el calentamiento por inducción es un proceso muy versátil que funciona con cualquier material capaz de conducir electricidad. Esto incluye una amplia gama de metales como acero, cobre, aluminio y latón, así como semiconductores como el silicio. La tecnología también es eficaz en líquidos conductores, como los metales fundidos, e incluso en algunos gases, como el plasma.

El factor decisivo para el calentamiento por inducción no es el tipo de material, sino su propiedad física de conductividad eléctrica. Si un material puede soportar una corriente eléctrica, puede calentarse directamente por inducción.

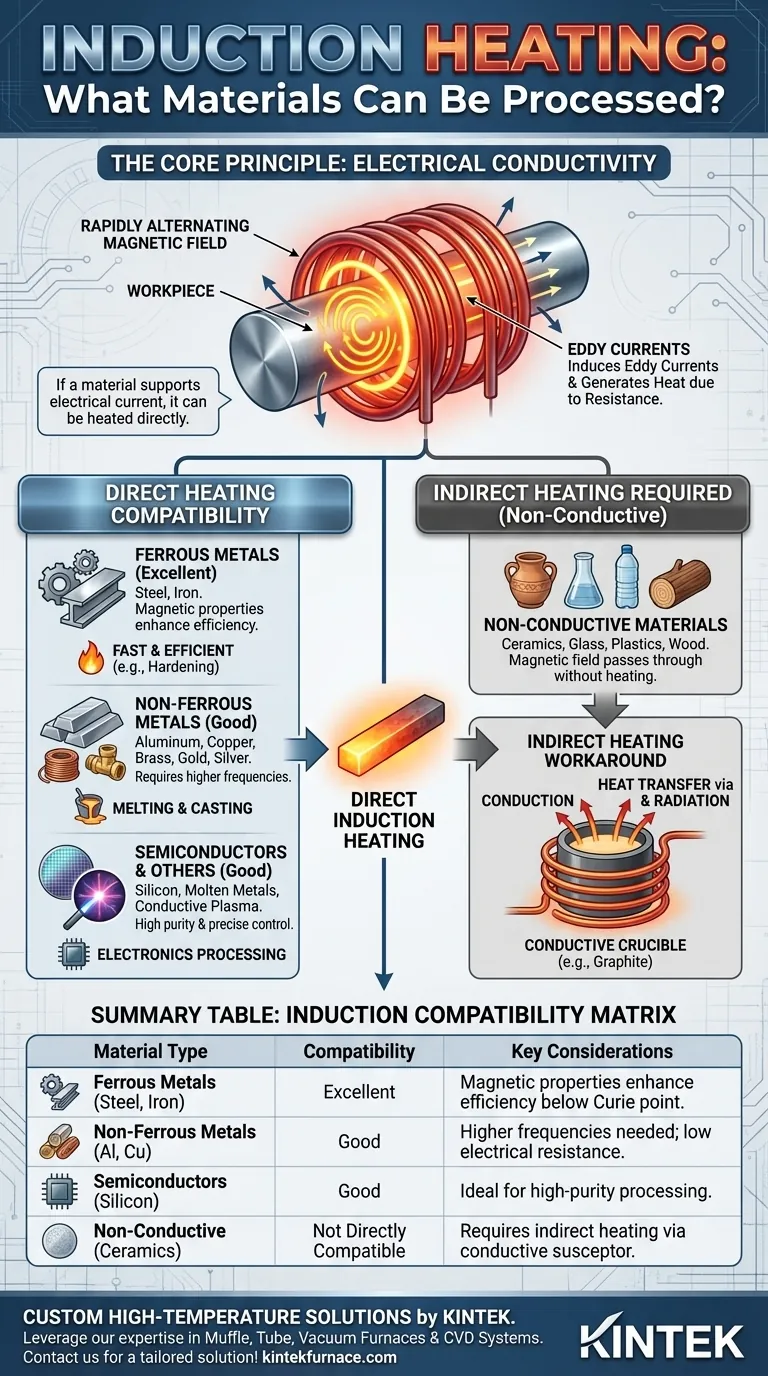

El principio fundamental: la conductividad eléctrica

Para entender qué materiales son compatibles, primero debemos comprender cómo funciona el proceso. La tecnología se basa en dos principios fundamentales de la física: la inducción electromagnética y el calentamiento por efecto Joule.

Cómo la inducción genera calor

Un calentador por inducción utiliza una bobina para generar un campo magnético potente y rápidamente alterno. Cuando se coloca un material eléctricamente conductor (la "pieza de trabajo") dentro de este campo, se inducen pequeñas corrientes eléctricas circulares dentro del material. Estas se conocen como corrientes de Foucault.

El material tiene una resistencia natural al flujo de estas corrientes de Foucault. Esta resistencia crea fricción y genera calor preciso y localizado dentro de la propia pieza de trabajo, sin ningún contacto directo ni llama abierta.

Por qué la conductividad es el factor decisivo

Un material debe ser conductor para permitir la formación de corrientes de Foucault. Sin conductividad, el campo magnético atraviesa el material sin efecto y no se genera calor.

Esta es la razón por la que los metales son los principales candidatos para el calentamiento por inducción. Sus electrones de libre movimiento responden fácilmente al campo magnético, creando las fuertes corrientes de Foucault necesarias para un calentamiento eficiente.

Un desglose de los materiales compatibles

Si bien la conductividad es el requisito previo, diferentes materiales responden de manera diferente a la inducción, lo que requiere ajustes en la frecuencia y la potencia del sistema.

Metales ferrosos (hierro, acero)

Los metales ferrosos son ideales para el calentamiento por inducción. Además de su buena conductividad eléctrica, sus propiedades magnéticas crean un efecto de calentamiento adicional a temperaturas más bajas (por debajo del punto de Curie), lo que hace que el proceso sea excepcionalmente rápido y eficiente. Esta es la razón por la que la inducción es dominante en aplicaciones como el endurecimiento de componentes de acero.

Metales no ferrosos (aluminio, cobre, latón)

Los metales no ferrosos son excelentes conductores. Sin embargo, su muy baja resistencia eléctrica significa que pueden ser más difíciles de calentar eficientemente que el acero.

Calentar estos materiales de manera efectiva a menudo requiere frecuencias más altas para concentrar las corrientes de Foucault cerca de la superficie. A pesar de esto, la inducción se utiliza ampliamente para fundir y moldear aluminio, cobre y metales preciosos como el oro y la plata.

Semiconductores y otros conductores

La versatilidad de la inducción se extiende más allá de los metales comunes. Es una herramienta fundamental para procesar semiconductores como el silicio en la industria electrónica, donde la pureza y el control preciso son primordiales.

Además, el principio se aplica a cualquier estado conductor de la materia, incluidos los metales fundidos en un horno de mantenimiento o incluso gases específicos que pueden convertirse en plasma conductor.

Comprensión de la limitación clave

La principal fortaleza del calentamiento por inducción, su dependencia de la conductividad, es también su principal limitación.

El desafío con los materiales no conductores

Los materiales que son aislantes eléctricos no pueden calentarse directamente por inducción. Esto incluye la mayoría de las cerámicas, vidrio, plásticos, madera y textiles. El campo magnético los atravesará sin inducir corrientes de calentamiento.

Calentamiento indirecto: una solución alternativa común

Cuando un material no conductor debe calentarse en un sistema de inducción, la solución es el calentamiento indirecto.

Esto implica colocar el material no conductor dentro de un recipiente conductor, como un crisol de grafito. La bobina de inducción calienta el crisol, que luego transfiere su calor al material del interior mediante conducción y radiación. Esto le permite aprovechar la velocidad y el control de la inducción incluso para materiales no conductores.

Tomar la decisión correcta para su objetivo

La elección del material dicta su enfoque para utilizar la tecnología de inducción.

- Si su enfoque principal es el endurecimiento, el templado o la forja de metales: La inducción ofrece una velocidad y un control inigualables para calentar directamente acero, hierro y otras aleaciones.

- Si su enfoque principal es la fusión de metales no ferrosos o preciosos: La inducción es un método limpio y eficiente, pero su sistema debe ajustarse correctamente a la alta conductividad de materiales como el cobre, el aluminio o el oro.

- Si su enfoque principal es el procesamiento de materiales no conductores como cerámicas o vidrio: No puede calentar el material directamente y debe planificar el calentamiento indirecto utilizando un susceptor o crisol conductor.

En última instancia, dominar el calentamiento por inducción consiste en comprender que la conductividad es la clave que desbloquea esta potente tecnología sin contacto.

Tabla de resumen:

| Tipo de material | Compatibilidad con el calentamiento por inducción | Consideraciones clave |

|---|---|---|

| Metales ferrosos (p. ej., acero, hierro) | Excelente | Las propiedades magnéticas mejoran la eficiencia del calentamiento por debajo del punto de Curie. |

| Metales no ferrosos (p. ej., aluminio, cobre, latón) | Buena | Requiere frecuencias más altas debido a la baja resistencia eléctrica. |

| Semiconductores (p. ej., silicio) | Buena | Ideal para el procesamiento de alta pureza en electrónica. |

| Materiales no conductores (p. ej., cerámicas, vidrio, plásticos) | No compatible directamente | Requiere calentamiento indirecto a través de un susceptor conductor (p. ej., crisol de grafito). |

¿Necesita una solución personalizada de alta temperatura para sus materiales?

Ya sea que esté endureciendo acero, fundiendo metales preciosos o procesando materiales no conductores con calentamiento indirecto, los sistemas de horno avanzados de KINTEK ofrecen la precisión y fiabilidad que necesita. Nuestra experiencia en procesamiento a altas temperaturas, combinada con nuestras capacidades internas de I+D y fabricación, garantiza que obtenga una solución adaptada a sus requisitos únicos.

Nuestra línea de productos incluye:

- Hornos de mufla: Ideales para el calentamiento uniforme de metales y cerámicas.

- Hornos tubulares: Perfectos para el procesamiento en atmósfera controlada de semiconductores.

- Hornos de vacío y atmósfera: Esenciales para materiales sensibles a la oxidación.

- Sistemas CVD/PECVD: Para la deposición avanzada de capas finas sobre sustratos conductores.

Aproveche nuestra profunda capacidad de personalización para optimizar su calentamiento por inducción u otros procesos térmicos alternativos. ¡Contáctenos hoy para discutir su proyecto y obtener una solución a medida!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido