En resumen, los elementos calefactores de disilicuro de molibdeno (MoSi2) ofrecen una resistencia a la oxidación significativamente mejor que los elementos de carburo de silicio (SiC). Al calentarse, el MoSi2 forma una capa protectora vítrea de dióxido de silicio (SiO2) que protege el material de una mayor degradación. Aunque el SiC también se oxida, este proceso puede afectar negativamente su eficiencia a largo plazo, mientras que la capa del MoSi2 es efectivamente autorreparable.

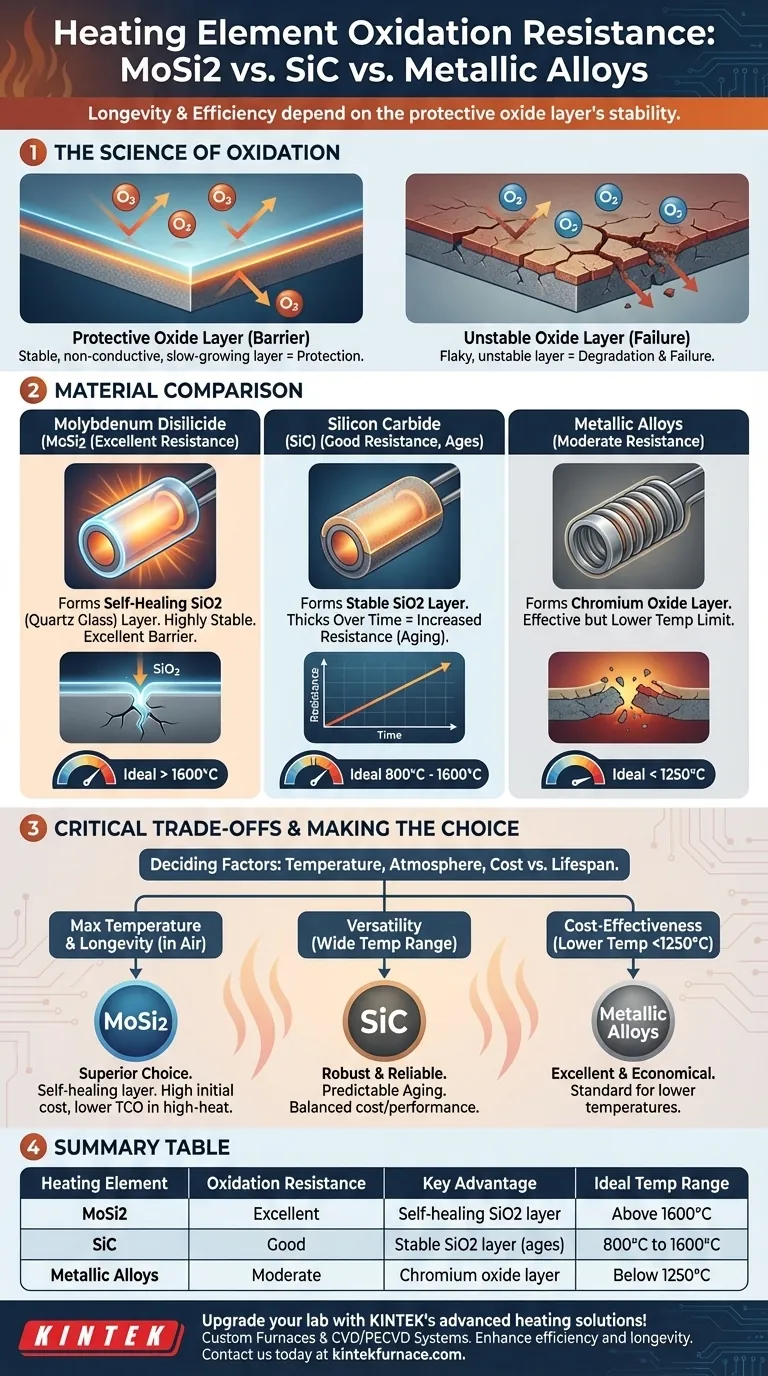

La longevidad y la eficiencia de un elemento calefactor de alta temperatura no están determinadas por el material en sí, sino por la estabilidad de la capa de óxido protectora que forma al calentarse. Comprender este principio es la clave para seleccionar el elemento adecuado para su aplicación.

La ciencia de la oxidación en los elementos calefactores

Para comparar materiales, primero debemos entender por qué la oxidación es el factor central en la vida útil y el rendimiento de un elemento calefactor. Es el mecanismo principal tanto de protección como de fallo.

¿Qué es la oxidación?

La oxidación es la reacción química que ocurre cuando un material se expone al oxígeno, especialmente a altas temperaturas. Esta reacción forma un nuevo compuesto, llamado óxido, en la superficie del material.

Este proceso se observa comúnmente como óxido en el hierro, pero en los elementos calefactores de alto rendimiento, puede ser un efecto muy deseable.

Por qué determina la vida útil del elemento

Una capa de óxido estable, no conductora y de crecimiento lento actúa como una barrera protectora. Evita que el oxígeno llegue al material central subyacente, lo que ralentiza drásticamente una mayor degradación.

Por el contrario, una capa de óxido inestable o escamosa ofrece una mala protección, lo que provoca una rápida pérdida de material y un fallo prematuro del elemento. El crecimiento de la capa de óxido también puede cambiar la resistencia eléctrica del elemento, un fenómeno conocido como "envejecimiento".

Una comparación de materiales clave

La diferencia en la resistencia a la oxidación radica en la calidad y el comportamiento de la capa protectora que forma cada material.

Disilicuro de molibdeno (MoSi2): El campeón de las altas temperaturas

Los elementos de MoSi2 son reconocidos por su excepcional rendimiento a temperaturas muy altas, principalmente debido a su comportamiento único de oxidación.

Al calentarse en una atmósfera oxidante, el MoSi2 forma una capa delgada y no porosa de dióxido de silicio puro (SiO2), que es esencialmente vidrio de cuarzo. Esta capa es muy estable y proporciona una excelente barrera contra una mayor oxidación. Si se forma una grieta, el oxígeno penetra e "cura" instantáneamente la brecha al formar nuevo SiO2.

Carburo de silicio (SiC): El caballo de batalla versátil

Los elementos de SiC son ampliamente utilizados y valorados por su alta resistencia y su resistencia al choque térmico en un amplio rango de temperaturas.

Al igual que el MoSi2, el SiC también forma una capa protectora de dióxido de silicio (SiO2). Sin embargo, esta capa tiende a engrosarse con el tiempo. Este aumento gradual de grosor provoca que la resistencia eléctrica del elemento aumente, un proceso de envejecimiento predecible que debe ser gestionado por el sistema de control de potencia.

Aleaciones metálicas (p. ej., Nicromo): El estándar común

Los elementos calefactores metálicos, como los hechos de Nicromo (una aleación de níquel-cromo), son estándar en aplicaciones de menor temperatura como hornos y tostadoras.

Estas aleaciones funcionan formando una capa protectora de óxido de cromo. Esta capa es muy eficaz, pero tiene una temperatura máxima de funcionamiento más baja en comparación con las capas de SiO2 formadas por MoSi2 y SiC.

Comprender las compensaciones críticas

Elegir un elemento rara vez se trata de una sola propiedad. Debe equilibrar el rendimiento con las condiciones operativas y el coste.

La temperatura es el factor decisivo

El factor más importante es su temperatura de funcionamiento objetivo. El MoSi2 sobresale por encima de los 1600 °C, donde su capa protectora es más eficaz. El SiC es una opción robusta para el rango de 800 °C a 1600 °C. Las aleaciones metálicas son generalmente mejores para aplicaciones por debajo de los 1250 °C.

Sensibilidad atmosférica

La estabilidad de la capa de óxido protectora depende de la atmósfera del horno. Por ejemplo, el MoSi2 puede estar sujeto a una degradación a baja temperatura conocida como "plaga" en ciertas condiciones. Es fundamental adaptar el elemento al entorno químico en el que operará.

Coste frente a vida útil

Los elementos de MoSi2 a menudo tienen un coste inicial más alto. Sin embargo, en la aplicación oxidante a alta temperatura correcta, su longevidad extrema y resistencia estable pueden resultar en un menor coste total de propiedad durante la vida útil del equipo. El SiC a menudo representa un punto intermedio equilibrado tanto en coste como en rendimiento.

Tomar la decisión correcta para su objetivo

Su selección debe guiarse por las demandas específicas de su proceso de calentamiento.

- Si su principal objetivo es la temperatura máxima y la longevidad en aire: El MoSi2 es la opción superior debido a su capa protectora autorreparable y altamente estable.

- Si su principal objetivo es la versatilidad en un amplio rango de altas temperaturas: El SiC ofrece una solución robusta y fiable, siempre que tenga en cuenta sus características de envejecimiento predecibles.

- Si su principal objetivo es la rentabilidad en aplicaciones de menor temperatura (por debajo de 1250 °C): Los elementos metálicos como el Nicromo proporcionan un rendimiento excelente y económico.

Al comprender cómo se comporta cada material bajo calor, puede seleccionar un elemento que garantice tanto la fiabilidad como la eficiencia a largo plazo para sus necesidades específicas.

Tabla de resumen:

| Elemento Calefactor | Resistencia a la Oxidación | Ventaja Clave | Rango de Temperatura Ideal |

|---|---|---|---|

| Disilicuro de molibdeno (MoSi2) | Excelente | Capa de SiO2 autorreparable | Superior a 1600°C |

| Carburo de silicio (SiC) | Buena | Capa de SiO2 estable, pero envejece | 800°C a 1600°C |

| Aleaciones metálicas (p. ej., Nicromo) | Moderada | Capa de óxido de cromo | Por debajo de 1250°C |

¡Mejore las capacidades de alta temperatura de su laboratorio con las soluciones de calefacción avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestra profunda personalización garantiza un rendimiento preciso para diversos laboratorios. ¡Contáctenos hoy para analizar cómo nuestros elementos calefactores pueden mejorar su eficiencia y longevidad!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento