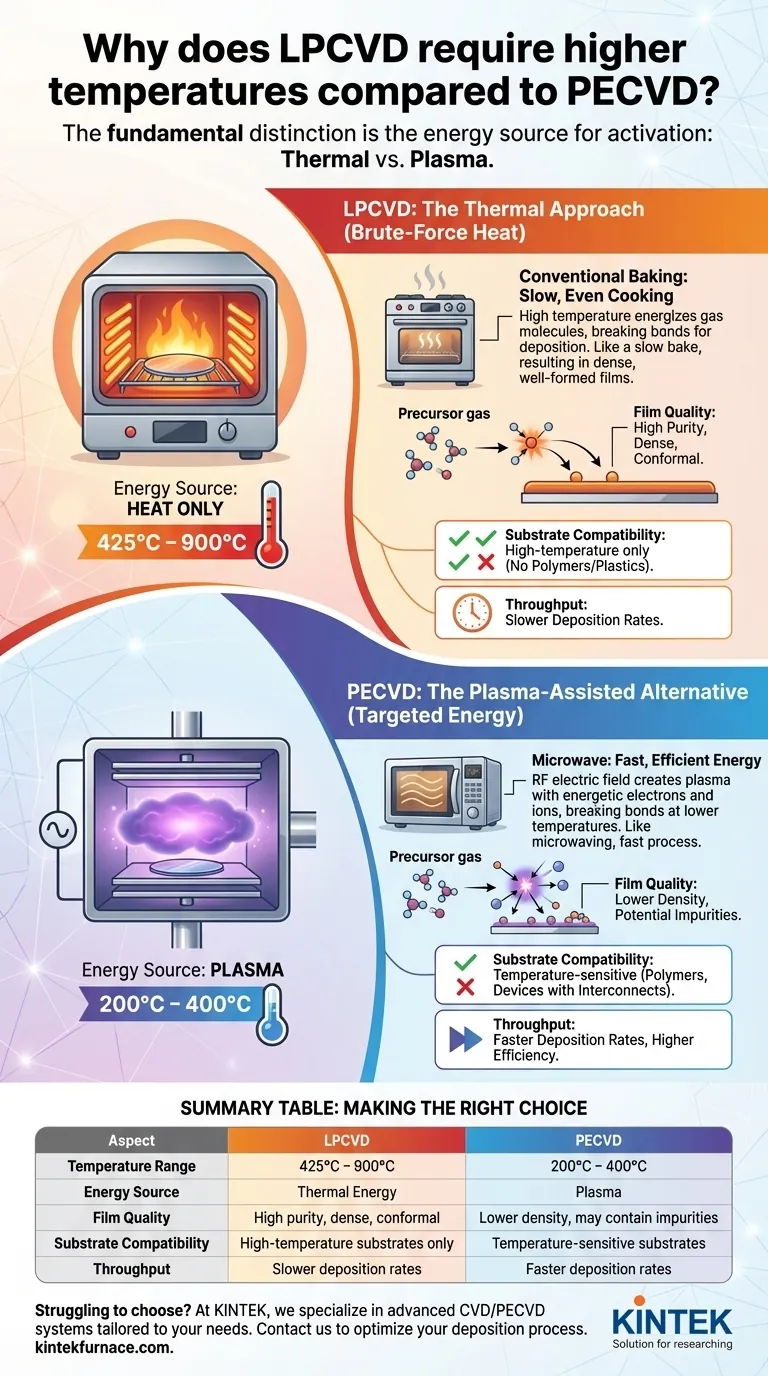

En esencia, la diferencia radica en la fuente de energía. La Deposición Química de Vapor a Baja Presión (LPCVD) se basa exclusivamente en una alta energía térmica para iniciar las reacciones químicas necesarias para la deposición de la película. En contraste, la Deposición Química de Vapor Asistida por Plasma (PECVD) utiliza un campo eléctrico para generar plasma, que proporciona la energía necesaria, permitiendo que el proceso se ejecute a temperaturas mucho más bajas.

La distinción fundamental es cómo cada proceso suministra la energía de activación requerida para descomponer los precursores gaseosos. El LPCVD utiliza calor de fuerza bruta, mientras que el PECVD utiliza la energía dirigida de un plasma, cambiando fundamentalmente los requisitos de temperatura y las compensaciones resultantes.

El Papel de la Energía en la Deposición

Todos los procesos de Deposición Química de Vapor (CVD) comparten un objetivo común: descomponer los precursores químicos gaseosos para que reaccionen y formen una película delgada sólida sobre un sustrato. Esta descomposición requiere una cantidad significativa de energía, conocida como energía de activación. El método utilizado para suministrar esta energía es lo que separa al LPCVD del PECVD.

LPCVD: El Enfoque Térmico

El LPCVD opera en un horno de alta temperatura, típicamente entre 425°C y 900°C. En este método, el calor es la única fuente de energía.

La alta temperatura energiza uniformemente las moléculas de gas dentro de la cámara de baja presión. Cuando las moléculas ganan suficiente energía térmica para superar la barrera de energía de activación, se descomponen y depositan una película altamente uniforme y conforme sobre el sustrato.

Piense en ello como la cocción convencional. El calor del horno cocina los ingredientes lenta y uniformemente, lo que da como resultado un producto final denso y bien formado.

PECVD: La Alternativa Asistida por Plasma

El PECVD opera a temperaturas mucho más bajas, generalmente entre 200°C y 400°C. Lo logra introduciendo una fuente de energía secundaria: el plasma.

Se aplica un campo eléctrico de RF (radiofrecuencia) al gas, ionizándolo y creando un plasma, un estado de la materia altamente energético que contiene iones y electrones libres. Estas partículas energéticas colisionan con las moléculas del gas precursor.

Estas colisiones, no el calor ambiental, proporcionan la energía para romper los enlaces químicos. Esto permite que la reacción de deposición proceda sin requerir altas temperaturas. Es como usar un microondas, que utiliza una forma diferente de energía para cocinar los alimentos rápidamente a una temperatura ambiente más baja que un horno convencional.

Comprender las Compensaciones (Trade-offs)

La diferencia en la fuente de energía crea un conjunto crítico de compensaciones entre la calidad de la película, la compatibilidad del sustrato y la velocidad de procesamiento. Elegir el método incorrecto puede provocar la destrucción de componentes o un rendimiento deficiente del dispositivo.

Calidad y Pureza de la Película

El LPCVD generalmente produce películas de mayor calidad. El proceso lento impulsado térmicamente permite que los átomos se asienten en una estructura más ordenada, densa y estable. Esto da como resultado películas con excelente pureza, bajo estrés y una cobertura de paso superior sobre topografías complejas.

Las películas de PECVD pueden tener menor densidad y contener impurezas, como hidrógeno, que se incorpora a partir de los gases precursores. La deposición más rápida impulsada por plasma también puede resultar en un mayor estrés interno de la película.

Compatibilidad del Sustrato

Esta es la ventaja más significativa del PECVD. Su baja temperatura de funcionamiento lo convierte en la única opción viable para depositar películas sobre sustratos sensibles a la temperatura.

Esto incluye polímeros, plásticos o dispositivos completamente fabricados que ya contienen metales de bajo punto de fusión (como las interconexiones de aluminio). El calor intenso de un proceso LPCVD destruiría estos componentes.

Rendimiento y Costo

El PECVD típicamente ofrece mayores tasas de deposición que el LPCVD. La reacción asistida por plasma es más eficiente, lo que permite un procesamiento más rápido y un mayor rendimiento de fabricación.

La temperatura más baja y el tiempo de ciclo más rápido también pueden conducir a un menor consumo de energía y a un menor costo general por oblea, lo cual es un factor importante en la fabricación de alto volumen.

Tomar la Decisión Correcta para su Objetivo

Su elección depende completamente del equilibrio entre la calidad de película requerida y las limitaciones térmicas de su sustrato.

- Si su enfoque principal es la máxima calidad de película, pureza y conformidad: Utilice LPCVD, pero solo si su sustrato puede soportar temperaturas superiores a 425°C.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura: El PECVD es su única opción viable y el estándar de la industria para este propósito.

- Si su enfoque principal es el alto rendimiento de fabricación y el menor costo: El PECVD es generalmente el proceso más eficiente, siempre que la calidad de su película cumpla con los requisitos de su dispositivo.

Comprender esta compensación entre la energía térmica y la energía del plasma le permite seleccionar la herramienta precisa para su desafío de ingeniería específico.

Tabla de Resumen:

| Aspecto | LPCVD | PECVD |

|---|---|---|

| Rango de Temperatura | 425°C - 900°C | 200°C - 400°C |

| Fuente de Energía | Energía Térmica | Plasma |

| Calidad de Película | Alta pureza, densa, conforme | Menor densidad, puede contener impurezas |

| Compatibilidad del Sustrato | Solo sustratos de alta temperatura | Sustratos sensibles a la temperatura (ej., polímeros) |

| Rendimiento | Tasas de deposición más lentas | Tasas de deposición más rápidas |

¿Está luchando por elegir el proceso CVD adecuado para las necesidades únicas de su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus requisitos experimentales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para garantizar un rendimiento preciso. Ya sea que necesite LPCVD para una calidad de película superior o PECVD para aplicaciones sensibles a la temperatura, nuestros expertos están aquí para ayudarlo. Contáctenos hoy para analizar cómo nuestras soluciones pueden optimizar sus procesos de deposición y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología