En el exigente entorno de un horno de vacío, el grafito es el material superior para la utillería debido a su combinación única de propiedades. Mantiene e incluso aumenta su resistencia a temperaturas extremas, es excepcionalmente ligero para ciclos térmicos más rápidos y eficientes, y se puede mecanizar fácilmente en formas complejas para soportar cualquier componente.

Mientras que los metales se debilitan y deforman bajo calor extremo, el grafito se vuelve más fuerte. Esta diferencia fundamental lo convierte en una opción estratégica para mejorar los resultados metalúrgicos, reducir los tiempos de ciclo y disminuir los costos operativos generales en el tratamiento térmico al vacío.

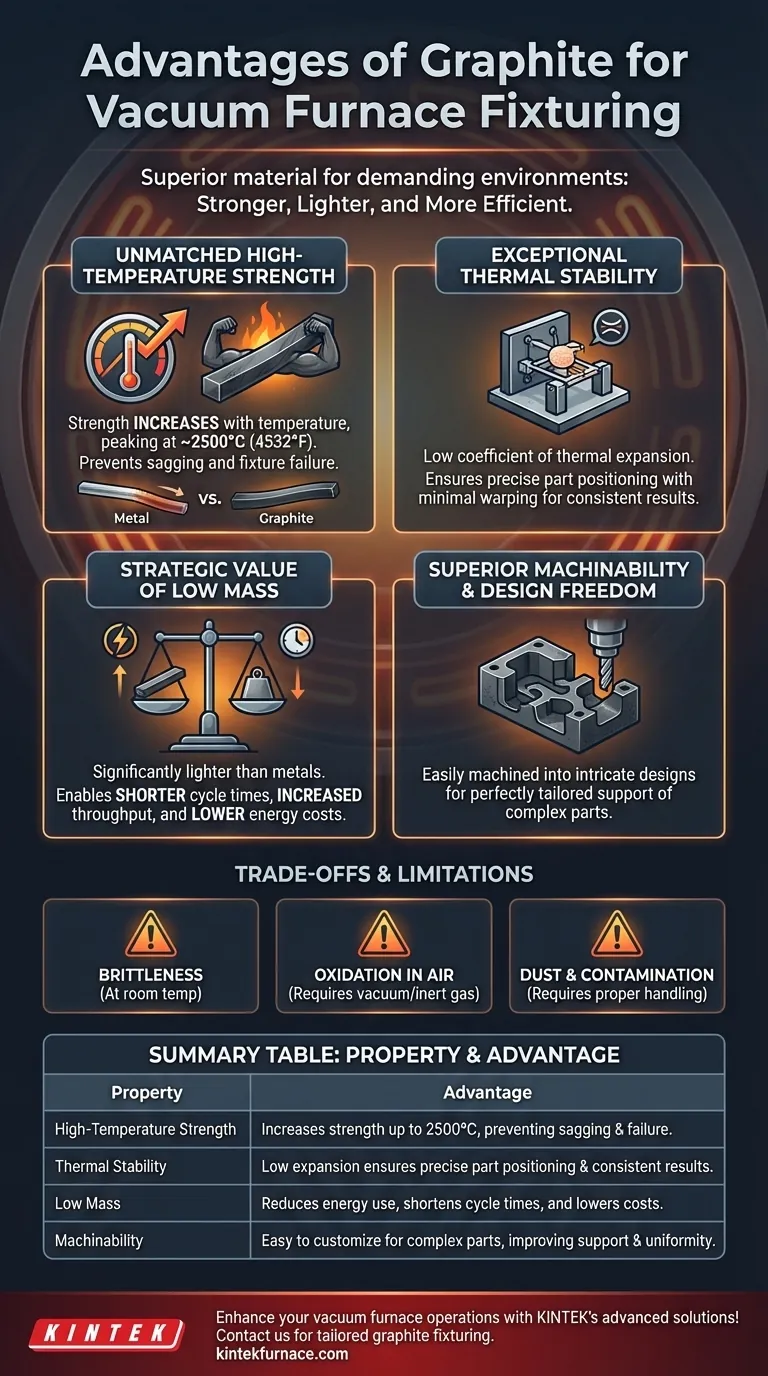

Las Propiedades Fundamentales que Impulsan la Ventaja del Grafito

Para comprender por qué el grafito es tan dominante en esta aplicación, debemos mirar más allá de su simple resistencia al calor. Su valor proviene de una sinergia de propiedades térmicas, mecánicas y físicas que se adaptan perfectamente a un entorno de vacío.

Resistencia Inigualable a Altas Temperaturas

A diferencia de los metales, que pierden resistencia a la tracción a medida que se calientan, el grafito exhibe un comportamiento contraintuitivo. Su resistencia en realidad aumenta con la temperatura, alcanzando un pico alrededor de los 2500 °C (4532 °F).

Esto significa que una utillería que es fuerte en el taller es aún más fuerte y confiable a la temperatura máxima crítica del proceso dentro del horno. Esto previene el pandeo, la distorsión y la falla de la utillería.

Excepcional Estabilidad Térmica

El grafito tiene un coeficiente de expansión térmica muy bajo. Apenas se expande o contrae cuando se calienta y se enfría rápidamente.

Esta estabilidad es fundamental para el trabajo de precisión. Asegura que la utillería mantenga la pieza de trabajo en la posición exacta deseada sin inducir tensión ni deformación, lo que conduce a resultados metalúrgicos más consistentes y predecibles.

El Valor Estratégico de la Baja Masa

El grafito es significativamente más ligero que las aleaciones metálicas de alta temperatura que se utilizan a menudo para la utillería, como el molibdeno o el níquel-cromo.

Esta baja masa tiene un impacto directo en sus resultados finales. Se requiere menos energía para calentar la propia utillería y se enfría más rápido. Esto se traduce directamente en tiempos de ciclo más cortos, mayor rendimiento del horno y menores costos de energía.

Maquinabilidad Superior y Libertad de Diseño

El grafito es relativamente blando y se puede mecanizar de forma rápida y rentable en diseños intrincados y personalizados.

Esto permite la creación de utillerías perfectamente adaptadas para soportar piezas complejas o delicadas, asegurando un calentamiento uniforme y previniendo la distorsión. La capacidad de prototipar y producir rápidamente utillerías personalizadas es una ventaja significativa sobre las aleaciones metálicas difíciles de trabajar.

Comprensión de las Compensaciones y Limitaciones

Aunque es muy ventajoso, el grafito no está exento de consideraciones operativas. Reconocer estas limitaciones es clave para utilizarlo con éxito.

Fragilidad a Temperatura Ambiente

Aunque increíblemente fuerte cuando está caliente, el grafito puede ser quebradizo a temperatura ambiente. Las utillerías deben manipularse con cuidado para evitar astilladuras o fallas catastróficas por caídas o golpes.

Oxidación en el Aire

Los beneficios del grafito se realizan en un entorno de vacío o gas inerte. Cuando se calienta en presencia de oxígeno, el grafito se oxida rápidamente (se quema), lo que provoca la degradación y falla de la utillería.

Potencial de Polvo y Contaminación

El mecanizado y la manipulación pueden crear polvo fino de grafito. Los protocolos adecuados de limpieza y mantenimiento son esenciales para evitar que este polvo contamine componentes sensibles, especialmente en aplicaciones de salas limpias o aeroespaciales.

Tomar la Decisión Correcta para su Aplicación

Seleccionar grafito es una decisión estratégica que debe alinearse con sus objetivos de procesamiento principales.

- Si su enfoque principal es el rendimiento y la eficiencia: La baja masa del grafito es su mayor activo, lo que permite ciclos de calentamiento y enfriamiento más rápidos que reducen directamente los costos de energía y aumentan la capacidad del horno.

- Si su enfoque principal es el procesamiento de piezas complejas o delicadas: La maquinabilidad superior y la baja expansión térmica del grafito permiten utillerías personalizadas y estables que previenen la distorsión de las piezas.

- Si su enfoque principal es el procesamiento a alta temperatura (>1200°C): La capacidad única del grafito de volverse más fuerte con el calor lo convierte en la única opción confiable y rentable donde las utillerías metálicas fallarían.

En última instancia, elegir utillerías de grafito es una inversión en control de procesos, eficiencia y resultados consistentes y de alta calidad.

Tabla de Resumen:

| Propiedad | Ventaja en la Utillería de Horno de Vacío |

|---|---|

| Resistencia a Alta Temperatura | Aumenta la resistencia hasta 2500°C, previniendo el pandeo y la falla |

| Estabilidad Térmica | La baja expansión asegura una posición precisa de la pieza y resultados consistentes |

| Baja Masa | Reduce el uso de energía, acorta los tiempos de ciclo y disminuye los costos |

| Maquinabilidad | Fácil de personalizar para piezas complejas, mejorando el soporte y la uniformidad |

¡Mejore sus operaciones de horno de vacío con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras utillerías de grafito y tecnologías de horno adaptadas pueden aumentar su eficiencia y precisión.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?