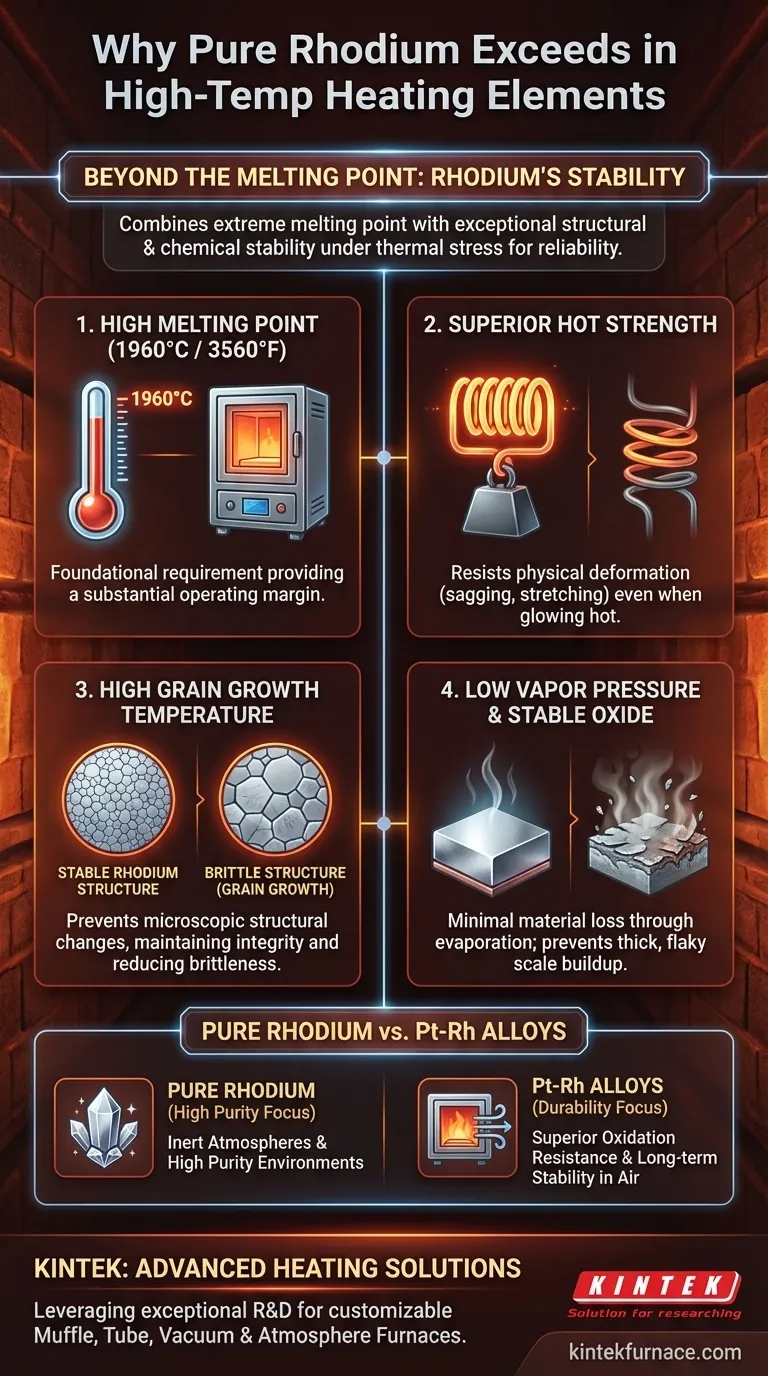

En resumen, el rodio puro es un material excelente para elementos calefactores de alta temperatura porque combina un punto de fusión extremadamente alto con una estabilidad estructural y química excepcional bajo estrés térmico. Su resistencia a la degradación a nivel microscópico garantiza fiabilidad y una larga vida útil en entornos exigentes.

La idoneidad de un elemento calefactor se define por algo más que su punto de fusión. El verdadero rendimiento proviene de la capacidad de un material para resistir la deformación física (resistencia en caliente), los cambios estructurales microscópicos (crecimiento de grano) y la descomposición química (oxidación y evaporación) cuando se mantiene a temperaturas extremas durante largos períodos.

Las propiedades fundamentales del rodio para uso a alta temperatura

Para entender por qué el rodio es una opción principal, debemos ir más allá de su capacidad para simplemente soportar el calor. Su valor radica en su estabilidad a través de múltiples vectores físicos y químicos.

Alto punto de fusión: El requisito fundamental

La característica más obvia es su alto punto de fusión de 1960°C (3560°F). Esto proporciona un margen operativo sustancial para la gran mayoría de los procesos industriales de alta temperatura, asegurando que el elemento no falle por fusión.

Resistencia en caliente: Resistencia a la deformación bajo calor

Los materiales se debilitan a medida que se calientan. El rodio posee una resistencia en caliente superior, lo que significa que mantiene su integridad estructural y resiste el pandeo, el estiramiento o la rotura incluso cuando está al rojo vivo. Esta resiliencia física es fundamental para elementos con forma de bobinas o formas complejas.

Alta temperatura de crecimiento de grano: La clave de la durabilidad

A nivel microscópico, los metales están compuestos por estructuras cristalinas llamadas granos. A altas temperaturas, estos granos pueden fusionarse y crecer, un fenómeno llamado crecimiento de grano, que hace que el material se vuelva quebradizo y propenso a fallar.

El rodio tiene una temperatura de crecimiento de grano muy alta, lo que significa que su estructura interna permanece estable y fuerte. Esta resistencia a la degradación microestructural es una razón principal de su durabilidad a largo plazo en hornos de uso constante.

Presión de vapor y evaporación de óxidos: Garantizando la longevidad

Todos los materiales se evaporan, y la tasa aumenta con la temperatura. El rodio tiene una presión de vapor muy baja, lo que significa que se evapora extremadamente lento incluso a altas temperaturas, lo que lleva a una pérdida mínima de material con el tiempo.

Además, aunque forma un óxido en presencia de aire, esta capa de óxido de rodio también se evapora a una velocidad favorable. Esto evita la acumulación de una capa gruesa y escamosa que podría comprometer la integridad del elemento calefactor.

Comprendiendo las compensaciones: Rodio puro frente a aleaciones

Si bien el rodio puro es altamente efectivo, no es la única opción. Comprender su lugar en relación con sus aleaciones es crucial para una selección adecuada del material.

El caso del rodio puro

El rodio puro se especifica a menudo en aplicaciones donde la pureza química es primordial. Esto incluye ciertos tipos de crecimiento de cristales, fabricación de vidrio u hornos de laboratorio donde incluso la contaminación mínima de un elemento de aleación (como el platino) es inaceptable.

La ventaja de las aleaciones de platino-rodio

Para muchas aplicaciones industriales, las aleaciones de platino-rodio (Pt-Rh) son la opción preferida. Alear rodio con platino puede mejorar aún más las propiedades clave, a menudo resultando en una resistencia a la oxidación aún mejor y una menor presión de vapor que el rodio puro solo. Estas aleaciones suelen ofrecer un equilibrio más optimizado entre rendimiento y costo para el calentamiento general a alta temperatura.

Tomar la decisión correcta para su aplicación

Seleccionar el material correcto requiere alinear sus propiedades específicas con su objetivo operativo principal.

- Si su enfoque principal es la temperatura máxima en una atmósfera inerte o un entorno de alta pureza: El rodio puro es un excelente candidato debido a su excepcional punto de fusión y simplicidad elemental.

- Si su enfoque principal es la estabilidad a largo plazo y la resistencia a la oxidación en el aire: Una aleación de platino-rodio a menudo proporciona una durabilidad superior y es el estándar para muchos elementos de hornos industriales.

En última instancia, elegir el material adecuado se trata de comprender las demandas precisas de su proceso de alta temperatura.

Tabla resumen:

| Propiedad | Beneficio para elementos calefactores |

|---|---|

| Alto punto de fusión (1960°C) | Proporciona un amplio rango de temperatura de funcionamiento, evitando la fusión |

| Resistencia superior en caliente | Resiste la deformación y el pandeo bajo estrés térmico |

| Alta temperatura de crecimiento de grano | Mantiene la integridad estructural, reduciendo la fragilidad y el fallo |

| Baja presión de vapor | Minimiza la pérdida de material por evaporación para una larga vida útil |

| Evaporación de óxidos estable | Evita la acumulación de incrustaciones, asegurando un rendimiento fiable |

¿Necesita una solución fiable para hornos de alta temperatura? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de calefacción avanzados como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos soluciones a sus necesidades experimentales únicas, garantizando pureza y durabilidad en entornos exigentes. Contáctenos hoy para mejorar el rendimiento de su laboratorio con nuestra experiencia.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón