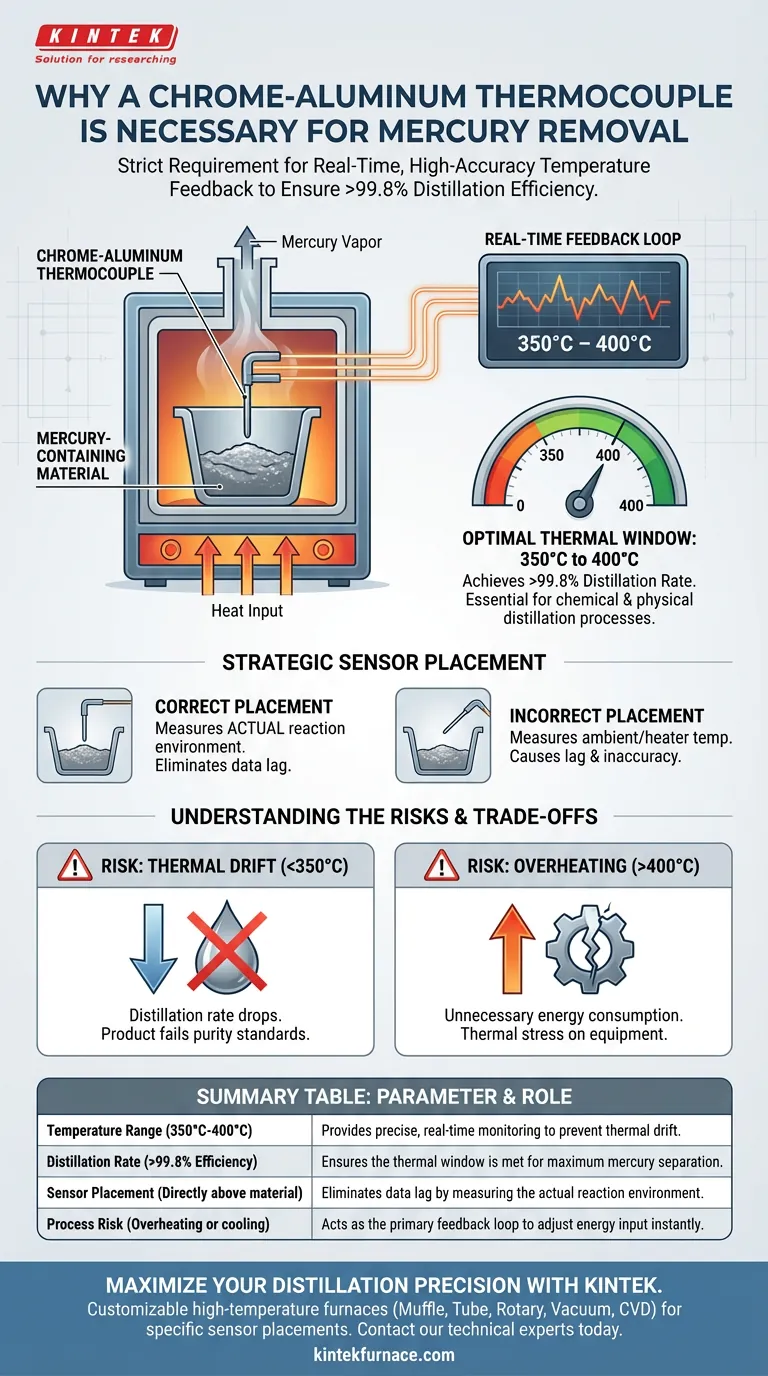

La necesidad de un termopar de cromo-aluminio en un espacio de reacción de eliminación de mercurio se debe al estricto requisito de retroalimentación de temperatura en tiempo real y de alta precisión. Dado que la eficiencia de la destilación de mercurio es volátil y depende de condiciones térmicas específicas, este sensor sirve como el principal mecanismo de control para garantizar que el proceso permanezca dentro de la estrecha ventana requerida para el éxito.

La eficiencia de la eliminación de mercurio es muy sensible a la temperatura, y requiere un entorno térmico específico para lograr tasas de destilación superiores al 99,8%. El termopar de cromo-aluminio proporciona los datos precisos e inmediatos necesarios para mantener el espacio de reacción entre los umbrales críticos de 350 °C y 400 °C.

El Vínculo Crítico entre Temperatura y Eficiencia

La Ventana Térmica Óptima

La eliminación de mercurio no es un proceso que se beneficie de temperaturas "aproximadamente" correctas. La eficiencia de la reacción alcanza su punto máximo solo dentro de un rango específico: de 350 °C a 400 °C.

Operar fuera de esta banda compromete los procesos químicos y físicos necesarios para la destilación. El termopar de cromo-aluminio es esencial porque ofrece la sensibilidad requerida para mantener el sistema dentro de esta variación de 50 grados.

Lograr Altas Tasas de Destilación

El objetivo de este tratamiento térmico es lograr una tasa de destilación de mercurio superior al 99,8%.

Esta eliminación casi total es imposible sin una gestión térmica rigurosa. El termopar actúa como los "ojos" del sistema, verificando que la entrada de energía se traduzca en el calor exacto requerido para separar el mercurio del material.

Ubicación Estratégica del Sensor

Monitoreo del Material, No Solo del Calentador

Para un control preciso, el termopar de cromo-aluminio se coloca directamente sobre el material en el espacio de reacción.

Esta ubicación es deliberada. Asegura que el sistema mida la temperatura real del entorno del material reaccionante, en lugar de solo el calor ambiental de la cámara o la temperatura de los elementos calefactores.

Bucle de Retroalimentación en Tiempo Real

Los procesos de tratamiento térmico pueden sufrir de retardo: el tiempo entre la aplicación de calor y que el material alcance la temperatura.

Al colocar el sensor cerca del material, los operadores reciben retroalimentación en tiempo real. Esto permite ajustes inmediatos en la entrada de energía, evitando picos o caídas de temperatura que interrumpirían el proceso de destilación.

Comprender las Compensaciones

El Riesgo de Deriva Térmica

Sin el monitoreo preciso proporcionado por un termopar de cromo-aluminio, el sistema es propenso a la deriva térmica.

Si la temperatura cae por debajo de los 350 °C, la tasa de destilación disminuye, dejando mercurio residual en el material. Esto resulta en un producto que no cumple con los estándares de seguridad o pureza.

Sobrecalentamiento y Pérdida de Eficiencia

Por el contrario, exceder los 400 °C sin una retroalimentación precisa puede llevar a un consumo de energía innecesario.

Si bien el calor alto asegura la destilación, el sobrecalentamiento no controlado ejerce estrés térmico en el equipo y el sustrato de reacción sin proporcionar ningún beneficio adicional a la eficiencia de la eliminación de mercurio.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su sistema de eliminación de mercurio funcione al máximo rendimiento, considere cómo utiliza los datos de temperatura.

- Si su enfoque principal es la Máxima Eficiencia de Eliminación: Priorice mantener la temperatura estrictamente entre 350 °C y 400 °C para lograr consistentemente tasas de destilación >99,8%.

- Si su enfoque principal es la Capacidad de Respuesta del Sistema: Asegúrese de que el termopar esté posicionado directamente sobre el material para eliminar el retardo de datos y permitir una reacción instantánea a los cambios térmicos.

La detección precisa es la diferencia entre un proceso conforme y eficiente y un ciclo de tratamiento fallido.

Tabla Resumen:

| Parámetro | Requisito Óptimo | Función del Termopar de Cromo-Aluminio |

|---|---|---|

| Rango de Temperatura | 350 °C a 400 °C | Proporciona monitoreo preciso en tiempo real para prevenir la deriva térmica. |

| Tasa de Destilación | > 99,8% de Eficiencia | Asegura que se cumpla la ventana térmica para una máxima separación del mercurio. |

| Ubicación del Sensor | Directamente sobre el material | Elimina el retardo de datos al medir el entorno de reacción real. |

| Riesgo del Proceso | Sobrecalentamiento o enfriamiento | Actúa como el bucle de retroalimentación principal para ajustar la entrada de energía instantáneamente. |

Maximice la Precisión de su Destilación con KINTEK

El control térmico preciso es la columna vertebral de la eliminación exitosa de mercurio y la purificación de materiales. En KINTEK, nos especializamos en proporcionar soluciones de laboratorio de alto rendimiento respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite sistemas de mufla, de tubo, rotatorios, de vacío o CVD, nuestros hornos de alta temperatura son totalmente personalizables para adaptarse a ubicaciones de sensores específicas como termopares de cromo-aluminio para sus necesidades de investigación únicas.

No permita que la deriva térmica comprometa sus resultados. Póngase en contacto con nuestros expertos técnicos hoy mismo para descubrir cómo las soluciones térmicas personalizables de KINTEK pueden mejorar la eficiencia y la precisión de su laboratorio.

Guía Visual

Referencias

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué distingue a los diferentes grados de los elementos de disiliciuro de molibdeno (MoSi2)? Empareje el grado con la temperatura de su proceso

- ¿Por qué los elementos calefactores de MoSi2 no deben usarse a 400-700°C durante períodos prolongados? Evite fallas catastróficas en su horno de laboratorio

- ¿Cuáles son las ventajas de los elementos calefactores de carburo de silicio? Logre fiabilidad y eficiencia a altas temperaturas

- ¿Cómo se compara la vida útil de los elementos calefactores de MoSi2 con la de los elementos de carburo de silicio? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuáles son las especificaciones dimensionales clave de los elementos calefactores de MoSi2? Una guía para un ajuste y rendimiento perfectos

- ¿Para qué se utiliza principalmente el disilicuro de molibdeno (MoSi2)? Ideal para elementos calefactores de alta temperatura

- ¿Por qué se calientan rápidamente los elementos calefactores de MoSi2? Descubra su rendimiento rápido y eficiente a altas temperaturas

- ¿Por qué las varillas calefactoras de carburo de silicio tienen una larga vida útil? Descubra su durabilidad a altas temperaturas