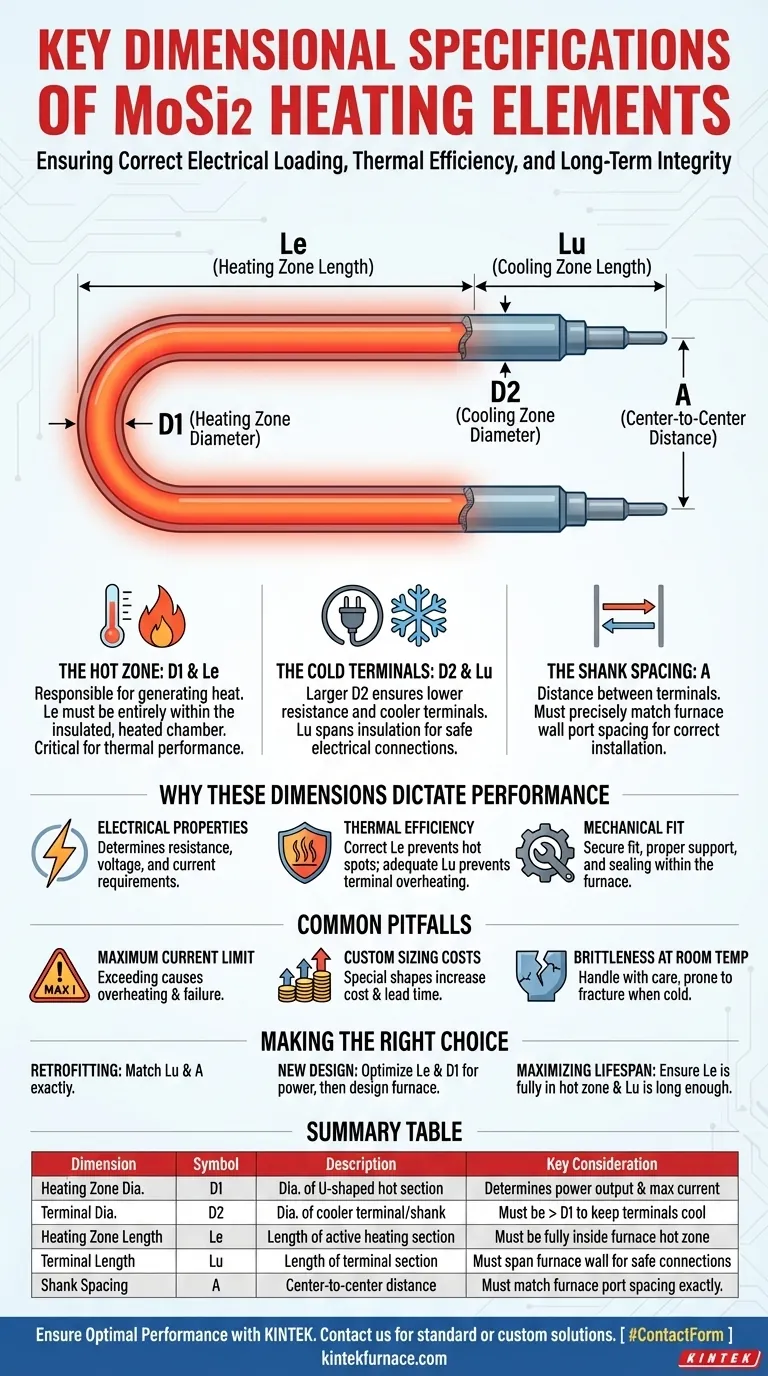

Las especificaciones dimensionales clave para un elemento calefactor de Disiliciuro de Molibdeno (MoSi2) se definen por cinco mediciones críticas. Estas son el diámetro de la zona de calentamiento (D1), el diámetro de la zona terminal o de enfriamiento (D2), la longitud de la zona de calentamiento (Le), la longitud de la zona terminal o de enfriamiento (Lu) y la distancia entre centros de los terminales (A).

Comprender estas cinco dimensiones no se trata solo del ajuste físico; es la base para garantizar la carga eléctrica correcta, la eficiencia térmica y la integridad mecánica a largo plazo de su horno de alta temperatura.

Desglose de las Dimensiones Centrales

Para seleccionar el elemento de MoSi2 correcto, debe comprender qué representa cada dimensión y cómo interactúa con la geometría de su horno y sus requisitos de calentamiento.

La Zona Caliente: D1 y Le

La zona de calentamiento es la parte activa del elemento responsable de generar calor. Sus dimensiones son las más críticas para el rendimiento térmico.

- D1 (Diámetro de la Zona de Calentamiento): Este es el diámetro de la parte delgada en forma de U del elemento.

- Le (Longitud de la Zona de Calentamiento): Esto define la longitud de esa sección calentada. El Le debe estar completamente contenido dentro de la cámara aislada y caliente del horno.

Los Terminales Fríos: D2 y Lu

Los terminales, también llamados zonas de enfriamiento o vástagos, son las secciones más gruesas diseñadas para atravesar la pared del horno y conectarse a la fuente de alimentación.

- D2 (Diámetro de la Zona de Enfriamiento): Este es el diámetro de los terminales. Siempre es mayor que D1 para garantizar una menor resistencia eléctrica, lo que mantiene los terminales más fríos. Las relaciones estándar D1/D2 incluyen de 3/6 mm hasta 12/24 mm.

- Lu (Longitud de la Zona de Enfriamiento): Esta longitud debe ser suficiente para abarcar el aislamiento y el refractario del horno, permitiendo que las conexiones eléctricas se realicen a una distancia segura del calor extremo.

El Espaciado de los Vástagos: A

El espaciado de los vástagos es una medida simple pero crucial para la instalación.

- A (Distancia de Centro a Centro): Esta es la distancia entre los dos terminales. Esta dimensión debe coincidir exactamente con el espaciado de los orificios de paso en la pared del horno.

Por Qué Estas Dimensiones Dictan el Rendimiento

La geometría de un elemento de MoSi2 está directamente relacionada con su comportamiento eléctrico y térmico. Especificar incorrectamente estas dimensiones puede provocar ineficiencia, fallas prematuras y daños en su equipo.

Impacto en las Propiedades Eléctricas

Las dimensiones de cada elemento determinan su resistencia eléctrica. Esto, a su vez, dicta el voltaje y la corriente necesarios para alcanzar una temperatura objetivo.

El diámetro (D1) y la longitud (Le) de la zona de calentamiento son los principales factores que definen la resistencia y la potencia de salida del elemento.

Garantizar la Eficiencia Térmica

Un elemento especificado correctamente concentra la generación de calor completamente dentro de la cámara del horno.

Si el Le es demasiado largo y se extiende hacia el aislamiento del horno, crea un punto caliente que puede dañar el refractario. Si el Lu es demasiado corto, los terminales se sobrecalentarán, lo que podría dañar los conectores eléctricos.

Garantizar el Ajuste Mecánico

Las dimensiones adecuadas garantizan que el elemento encaje de forma segura y funcione de manera segura.

El espaciado de los vástagos (A) es innegociable para la instalación en un horno existente. Las dimensiones D2 y Lu también deben coincidir con los puertos de la pared del horno para proporcionar un soporte y sellado adecuados.

Errores Comunes y Consideraciones

Si bien los elementos de MoSi2 son robustos, no son inmunes a problemas derivados de una especificación u operación inadecuada.

El Límite Máximo de Corriente

Cada elemento, según sus dimensiones específicas (principalmente D1), tiene una corriente máxima admisible.

Aplicar una corriente que exceda este límite especificado por el fabricante hará que el elemento se sobrecaliente rápidamente, lo que provocará daños y fallas.

Tamaño Estándar vs. Personalizado

Los tamaños estándar están ampliamente disponibles y son rentables. Sin embargo, muchas aplicaciones requieren dimensiones personalizadas.

Si bien los fabricantes pueden producir formas y tamaños especiales, esto a menudo conlleva un mayor costo y plazos de entrega más largos.

Fragilidad a Temperatura Ambiente

A pesar de su alta resistencia a la flexión y compresión a temperaturas de funcionamiento, los elementos de MoSi2 son cerámicos y pueden ser frágiles en frío.

Se debe tener cuidado durante la instalación para evitar impactos mecánicos o golpes, ya que esto puede fracturar fácilmente el elemento antes de que se utilice.

Tomando la Decisión Correcta para Su Objetivo

Su objetivo principal determinará qué dimensiones debe priorizar durante el proceso de especificación.

- Si su enfoque principal es la modernización de un horno existente: Empareje con precisión el Lu (espesor de la pared del horno) y A (espaciado de los puertos) de los elementos antiguos para garantizar un reemplazo directo.

- Si su enfoque principal es el diseño de un nuevo horno: Primero, calcule la potencia de calentamiento requerida para determinar el Le y D1 óptimos, luego diseñe la pared del horno y la geometría del puerto en función de esas necesidades.

- Si su enfoque principal es maximizar la vida útil del elemento: Asegúrese de que el Le esté completamente dentro de la cámara caliente y que el Lu sea lo suficientemente largo para mantener frías las conexiones eléctricas, evitando el estrés térmico y eléctrico.

Especificar correctamente estas cinco dimensiones centrales es el primer y más crítico paso para construir un sistema de calentamiento de alta temperatura confiable, eficiente y duradero.

Tabla Resumen:

| Dimensión | Símbolo | Descripción | Consideración Clave |

|---|---|---|---|

| Diámetro de la Zona de Calentamiento | D1 | Diámetro de la sección caliente en forma de U | Determina la potencia de salida y la corriente máxima |

| Diámetro del Terminal | D2 | Diámetro del terminal/vástago más frío | Debe ser mayor que D1 para mantener los terminales fríos |

| Longitud de la Zona de Calentamiento | Le | Longitud de la sección de calentamiento activa | Debe estar completamente dentro de la zona caliente del horno |

| Longitud del Terminal | Lu | Longitud de la sección del terminal | Debe abarcar la pared del horno para conexiones seguras |

| Espaciado de los Vástagos | A | Distancia de centro a centro entre terminales | Debe coincidir exactamente con el espaciado de los puertos de la pared del horno |

Asegure un Rendimiento y Longevidad Óptimos para Sus Aplicaciones de Alta Temperatura

Especificar las dimensiones correctas del elemento calefactor de MoSi2 es fundamental para la eficiencia de su horno y la vida útil de su elemento. El equipo de expertos de KINTEK está aquí para ayudarle a navegar estas especificaciones, ya sea que necesite un reemplazo estándar o una solución completamente personalizada.

Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de mufla, de tubo, rotatorios, de vacío, sistemas CVD y otros hornos de laboratorio de alta temperatura, todos personalizables para necesidades únicas. Podemos proporcionar los elementos de MoSi2 perfectos para sus requisitos específicos.

Contáctenos hoy para discutir su proyecto y obtener una cotización. Permita que nuestra experiencia garantice que su sistema de calentamiento funcione de manera óptima.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección