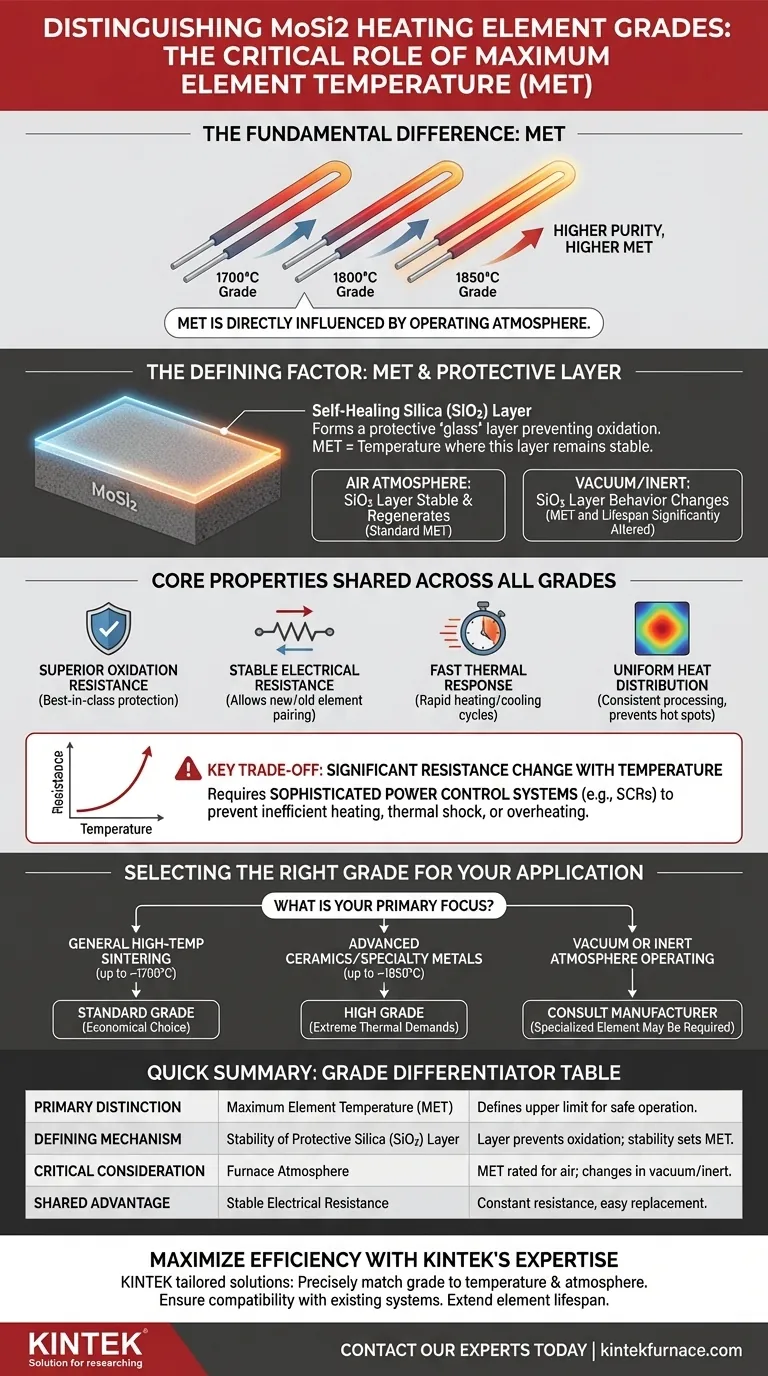

La diferencia fundamental entre los grados de los elementos calefactores de disiliciuro de molibdeno (MoSi2) es su Temperatura Máxima del Elemento (MET). Cada grado está diseñado para mantener su integridad estructural y química hasta un techo de temperatura específico, que está directamente influenciado por la atmósfera de operación.

Elegir el grado de MoSi2 correcto no se trata simplemente de seleccionar la calificación de temperatura más alta. Requiere hacer coincidir las capacidades del elemento con las condiciones térmicas y atmosféricas específicas de su proceso para garantizar tanto la eficiencia operativa como la máxima vida útil del elemento.

El Factor Definitorio: Temperatura Máxima del Elemento (MET)

La clasificación de los elementos de MoSi2 se centra en una métrica de rendimiento crítica: la temperatura máxima que pueden soportar de manera segura y confiable. Esta capacidad está arraigada en la química única del material a altas temperaturas.

Cómo se clasifican los grados

Los grados de los elementos de MoSi2 suelen denominarse según su temperatura máxima de funcionamiento recomendada en aire, como 1700 °C, 1800 °C o 1850 °C.

Los elementos de mayor grado están compuestos por un material más puro y refinado, lo que les permite funcionar de manera confiable a temperaturas más extremas sin fallas prematuras.

El papel crucial de la capa protectora de sílice

Todos los elementos de MoSi2 obtienen su excepcional estabilidad a altas temperaturas al formar una capa delgada y autorreparable de sílice (SiO2) en su superficie.

Esta capa protectora de "vidrio" evita que el material subyacente se oxide aún más, lo que le permite funcionar a temperaturas extremas. La MET de un grado específico está determinada por la temperatura a la que esta capa protectora permanece estable y efectiva.

Por qué la atmósfera lo cambia todo

La MET de un elemento no es una constante universal; depende en gran medida de la atmósfera del horno. Las clasificaciones se dan típicamente para operación en aire, donde hay oxígeno disponible para formar y regenerar la capa de SiO2.

En atmósferas no aéreas o de vacío, el comportamiento de la capa protectora cambia, lo que puede alterar significativamente la temperatura máxima de operación y la vida útil del elemento.

Propiedades centrales compartidas en todos los grados

Si bien la MET es el diferenciador principal, todos los elementos calefactores de MoSi2 comparten un conjunto de ventajas clave que los hacen adecuados para aplicaciones exigentes.

Resistencia superior a la oxidación

El mecanismo fundamental de la película de sílice autorreparable proporciona a todos los grados una resistencia de primera clase a la oxidación y la corrosión a altas temperaturas.

Resistencia eléctrica estable

A diferencia de otros tipos de elementos, la resistencia de los elementos de MoSi2 permanece estable durante su larga vida útil. Esta característica única permite conectar elementos nuevos en serie con otros más antiguos sin problemas.

Respuesta térmica rápida

Los elementos de MoSi2 poseen una excelente capacidad de respuesta térmica, lo que permite ciclos de calentamiento y enfriamiento rápidos. Esto puede mejorar significativamente la eficiencia del proceso y el rendimiento.

Distribución uniforme del calor

Estos elementos son conocidos por proporcionar un calor uniforme y constante, lo cual es crítico para garantizar que los materiales se procesen de manera uniforme y para prevenir puntos calientes dañinos dentro de un horno.

Comprensión de la compensación clave

El principal desafío operativo con los elementos de MoSi2 es una consecuencia directa de las propiedades de su material y se aplica a todos los grados.

Cambio significativo de resistencia con la temperatura

La resistencia eléctrica de un elemento de MoSi2 cambia sustancialmente a medida que se calienta desde la temperatura ambiente hasta su punto de operación.

Esta característica exige el uso de sofisticados sistemas de control de potencia, que normalmente utilizan rectificadores controlados por silicio (SCR), para gestionar la entrega de potencia con precisión. No hacerlo puede provocar un calentamiento ineficiente, choque térmico o sobrecalentamiento.

Cómo seleccionar el grado adecuado para su aplicación

Su elección debe guiarse por las demandas específicas de su proceso, equilibrando los requisitos de rendimiento con la rentabilidad.

- Si su principal enfoque es el sinterizado general a alta temperatura (hasta ~1700 °C): un elemento de grado estándar proporciona el rendimiento necesario y es la opción más económica.

- Si su principal enfoque es la producción de cerámicas avanzadas o metales especiales (hasta ~1850 °C): debe seleccionar un elemento de alto grado clasificado específicamente para estas demandas térmicas extremas.

- Si su principal enfoque es operar en vacío o atmósfera inerte: debe consultar las hojas de datos específicas del fabricante, ya que las clasificaciones MET estándar para aire no se aplican y puede ser necesario un elemento especializado.

Tomar una decisión informada basada en estos factores garantiza que logre un rendimiento y una longevidad óptimos de sus elementos calefactores.

Tabla resumen:

| Diferenciador de grado | Factor clave | Por qué importa |

|---|---|---|

| Distinción principal | Temperatura Máxima del Elemento (MET) | Define el límite de temperatura superior para una operación segura y confiable. |

| Mecanismo definitorio | Estabilidad de la capa protectora de sílice (SiO2) | La capa autorreparable previene la oxidación; su estabilidad establece la MET. |

| Consideración crítica | Atmósfera del horno | La MET está clasificada para aire. El rendimiento y la vida útil cambian en vacío o gases inertes. |

| Ventaja compartida | Resistencia eléctrica estable | La resistencia se mantiene constante con el tiempo, lo que permite una fácil sustitución y conexión en serie. |

Maximice la eficiencia de su proceso de alta temperatura con los elementos de MoSi2 adecuados

Seleccionar el grado correcto de disiliciuro de molibdeno es fundamental para lograr resultados consistentes, prevenir fallas prematuras de los elementos y optimizar sus costos operativos. La elección incorrecta puede provocar un calentamiento ineficiente, inconsistencias en el proceso y tiempos de inactividad inesperados.

El equipo de expertos de KINTEK está aquí para guiarlo. No solo vendemos elementos; proporcionamos soluciones adaptadas a sus requisitos térmicos y atmosféricos únicos.

Le ayudaremos a:

- Hacer coincidir con precisión el grado de MoSi2 con su temperatura máxima de operación específica y la atmósfera del horno.

- Garantizar la compatibilidad con su sistema de horno y controles de potencia existentes o nuevos.

- Extender la vida útil del elemento y mejorar la confiabilidad del proceso a través de una selección experta.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas. Nuestros elementos de MoSi2 están diseñados para un rendimiento superior en las aplicaciones más exigentes.

¿Listo para lograr un rendimiento térmico óptimo? Póngase en contacto con nuestros expertos en calefacción hoy mismo para una consulta personalizada y permítanos ayudarle a seleccionar la solución de MoSi2 perfecta.

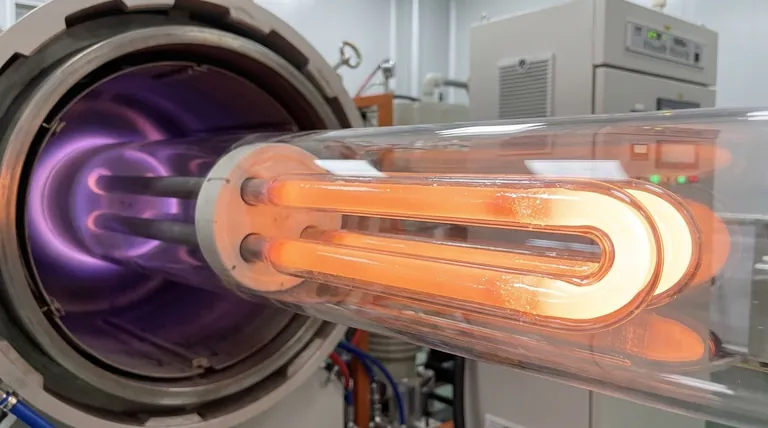

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados