El núcleo de su capacidad de calentamiento rápido es la excelente conductividad eléctrica y térmica del material. El disiliciuro de molibdeno (MoSi2) es un material cerámico-metálico que permite que la corriente eléctrica lo atraviese con una resistencia muy baja, convirtiendo esa energía en calor con una eficiencia extrema. Esta propiedad, combinada con su capacidad única para soportar un inmenso choque térmico, le permite alcanzar temperaturas de funcionamiento superiores a 1700 °C en cuestión de horas, no de días.

Los elementos de MoSi2 están diseñados para calor extremo, y su calentamiento rápido es un resultado directo de este diseño. Su excepcional conductividad permite aumentos rápidos de temperatura, mientras que una capa protectora única de autocicatrización garantiza que puedan sobrevivir al choque térmico y operar eficazmente donde otros materiales fallarían.

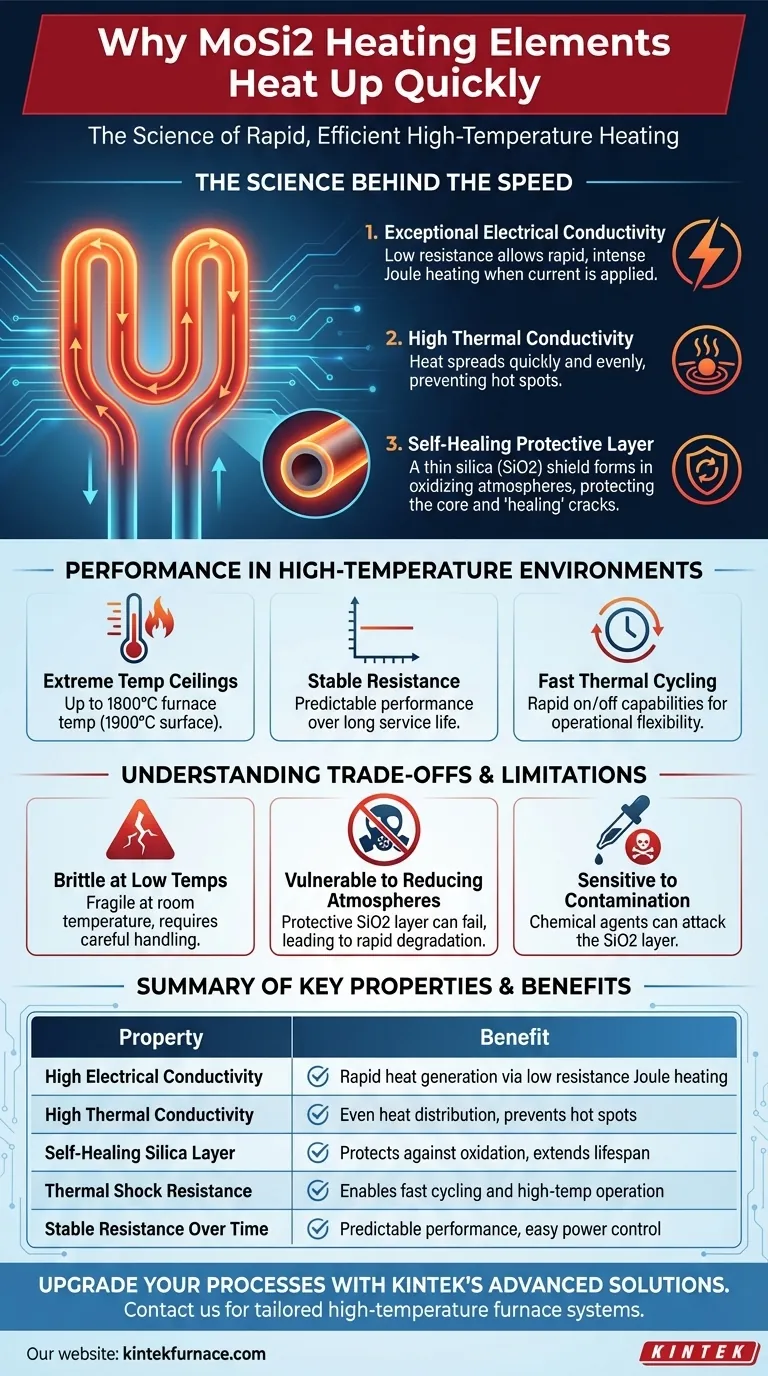

La ciencia detrás de la velocidad

Para comprender por qué los elementos de MoSi2 superan a muchas alternativas en tiempo de calentamiento, debemos observar sus propiedades fundamentales del material. Es una combinación de conversión eficiente de energía y protección robusta a altas temperaturas.

Excepcional conductividad eléctrica

El MoSi2 posee una conductividad eléctrica similar a la de un metal. Cuando se aplica una corriente, el material ofrece poca resistencia, lo que provoca una generación de calor rápida e intensa (calentamiento Joule).

Esto es fundamentalmente diferente de muchos otros elementos calefactores que tienen una mayor resistencia y, por lo tanto, se calientan más lentamente.

Alta conductividad térmica

Una vez generado el calor, la alta conductividad térmica del material garantiza que se extienda de forma rápida y uniforme por todo el elemento.

Esto evita la formación de "puntos calientes" destructivos y contribuye a un perfil de temperatura uniforme dentro del horno, lo cual es fundamental para muchos procesos sensibles.

La capa protectora de autocicatrización

La verdadera clave para la supervivencia del MoSi2 a temperaturas extremas es la formación de una capa protectora delgada de sílice pura (SiO2) en su superficie cuando se calienta en una atmósfera oxidante.

Esta capa vítrea es lo que protege al material central de la oxidación y la degradación. Si la capa se agrieta o daña, el material subyacente queda expuesto al oxígeno y "cura" inmediatamente la brecha formando una nueva capa de SiO2.

Rendimiento en entornos de alta temperatura

El calentamiento rápido no es solo una característica independiente; es parte de un conjunto de características que hacen que el MoSi2 sea ideal para aplicaciones exigentes.

Límites de temperatura extremos

Los elementos de MoSi2 están diseñados para operar a temperaturas de horno de hasta 1700-1800 °C, y la superficie del propio elemento alcanza hasta 1900 °C.

Esta capacidad es esencial para aplicaciones como el tratamiento térmico de metales, la fusión de vidrio y la cocción de cerámicas de alta pureza.

Resistencia estable a lo largo del tiempo

A diferencia de algunos elementos cuya resistencia aumenta con el envejecimiento (lo que requiere controladores de potencia más complejos), el MoSi2 mantiene una resistencia muy estable durante toda su larga vida útil.

Esto conduce a un rendimiento predecible, un control de potencia simplificado y la capacidad de mezclar elementos nuevos y viejos en el mismo circuito sin problemas.

Permitiendo ciclos térmicos rápidos

La combinación de calentamiento rápido y resistencia robusta al choque térmico permite encender y apagar los hornos mucho más rápido que con otros materiales.

Esto proporciona una flexibilidad operativa significativa y ahorros de energía para procesos que no necesitan funcionar continuamente.

Comprensión de las compensaciones y limitaciones

Ningún material es perfecto para todas las situaciones. Las propiedades que hacen que el MoSi2 sea tan efectivo también crean limitaciones específicas que es fundamental comprender.

Fragilidad a bajas temperaturas

Como muchos materiales a base de cerámica, el MoSi2 es muy quebradizo y frágil a temperatura ambiente. Requiere una manipulación cuidadosa durante la instalación para evitar fracturas.

Una vez que alcanza altas temperaturas (por encima de aproximadamente 1000 °C), se vuelve más dúctil y menos susceptible al choque mecánico.

Vulnerabilidad en atmósferas reductoras

La capa protectora de SiO2 es el salvavidas del elemento. En atmósferas reductoras o no oxidantes, esta capa no puede formarse o puede ser eliminada químicamente, un proceso conocido como descamación (spalling).

Sin esta capa protectora, el elemento se degradará y fallará muy rápidamente. La operación en dichos entornos requiere contramedidas específicas o simplemente no se recomienda.

Sensibilidad a la contaminación

Ciertos contaminantes químicos pueden atacar agresivamente la capa de SiO2, incluso en una atmósfera oxidante.

Por ejemplo, pinturas o colorantes mal secados en la zirconia pueden liberar agentes que causan fallos prematuros del elemento. La limpieza y el mantenimiento meticulosos del horno son esenciales.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor correcto requiere equilibrar las necesidades de rendimiento con las realidades operativas. El MoSi2 ofrece un rendimiento de élite, pero con requisitos operativos específicos.

- Si su enfoque principal es la temperatura máxima y el ciclado rápido: El MoSi2 es una excelente opción, ya que ofrece algunas de las temperaturas de funcionamiento más altas y los tiempos de calentamiento más rápidos disponibles.

- Si opera en una atmósfera reductora o químicamente reactiva: Debe tener extrema precaución, ya que los elementos de MoSi2 se degradarán rápidamente sin su capa protectora de sílice.

- Si su prioridad es el control del proceso y la longevidad a altas temperaturas: La resistencia estable y las propiedades de autocicatrización del MoSi2 lo convierten en una inversión superior a largo plazo para aplicaciones compatibles.

Al comprender tanto las poderosas ventajas como las limitaciones específicas del MoSi2, puede seleccionar con confianza el elemento calefactor adecuado para su proceso de alta temperatura.

Tabla de resumen:

| Propiedad | Beneficio |

|---|---|

| Alta conductividad eléctrica | Generación rápida de calor mediante calentamiento Joule de baja resistencia |

| Alta conductividad térmica | Distribución uniforme del calor, previene puntos calientes |

| Capa de sílice de autocicatrización | Protege contra la oxidación, extiende la vida útil |

| Resistencia al choque térmico | Permite el ciclado rápido y la operación a alta temperatura |

| Resistencia estable a lo largo del tiempo | Rendimiento predecible, control de potencia fácil |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando eficiencia, confiabilidad y rendimiento superior. Contáctenos hoy para discutir cómo nuestros elementos calefactores de MoSi2 y otras innovaciones pueden optimizar sus operaciones.

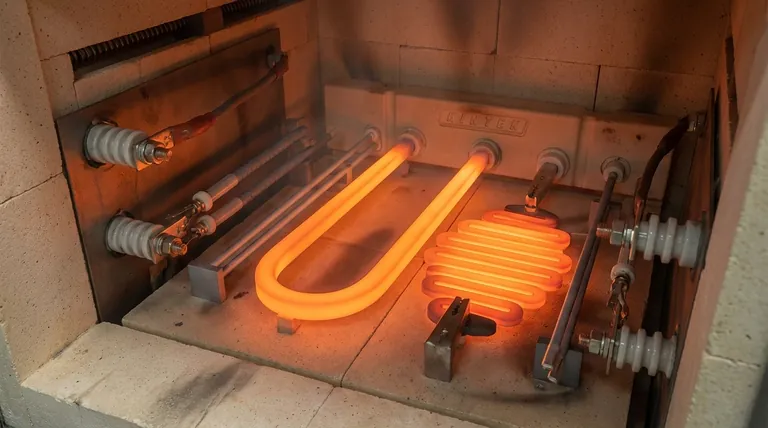

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil