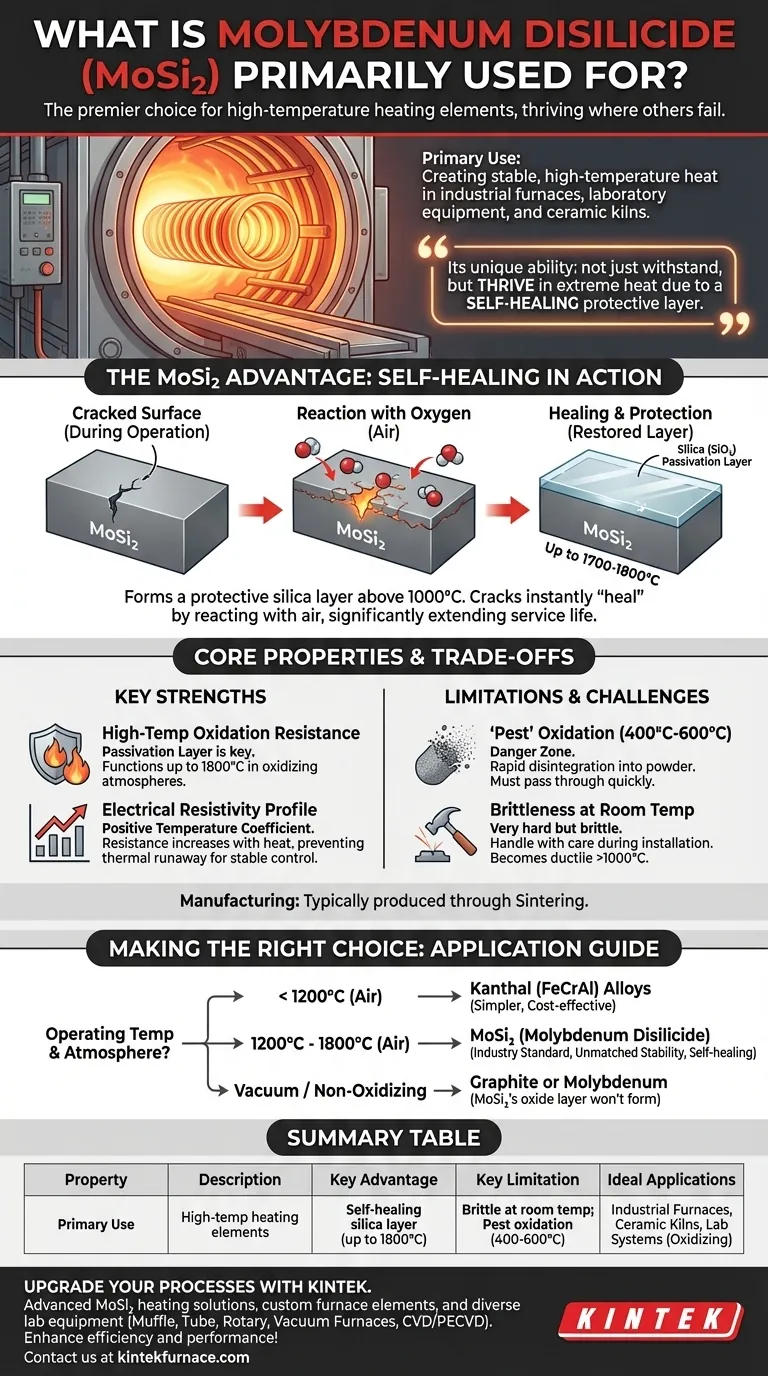

En resumen, el disilicuro de molibdeno (MoSi₂) se utiliza principalmente para crear elementos calefactores de alta temperatura. Sus propiedades únicas le permiten operar de manera confiable en hornos industriales, equipos de laboratorio y hornos cerámicos a temperaturas que destruirían los calentadores metálicos convencionales.

La razón principal por la que el MoSi₂ es tan valioso es su capacidad no solo para soportar el calor extremo, sino para prosperar en él. Forma una capa protectora de sílice (SiO₂) similar al vidrio, autorreparable, en su superficie cuando se calienta, lo que evita una mayor oxidación y garantiza una larga vida útil a temperaturas muy altas.

Por qué el MoSi₂ domina la calefacción de alta temperatura

El disilicuro de molibdeno no es solo otro material; es una solución especializada para un problema industrial crítico: generar calor estable y predecible en entornos extremos.

La propiedad central: resistencia a la oxidación a alta temperatura

La característica definitoria del MoSi₂ es su rendimiento excepcional en atmósferas oxidantes. Cuando se calienta por encima de 1000 °C, se forma una fina capa protectora de sílice (SiO₂) en su superficie.

Esta capa de pasivación es la clave de su éxito. Actúa como una barrera, impidiendo que el oxígeno alcance y degrade el material subyacente, permitiendo que el elemento funcione a temperaturas de hasta 1700-1800 °C.

Autorreparación en acción

Si se forma una grieta o defecto en esta capa protectora de sílice durante la operación, el MoSi₂ expuesto debajo reacciona inmediatamente con el oxígeno del aire.

Esta reacción "cura" instantáneamente el defecto formando nueva sílice, restaurando la barrera protectora y extendiendo drásticamente la vida útil del elemento.

Perfil de resistividad eléctrica

El MoSi₂ tiene un coeficiente de temperatura positivo de resistencia. Esto significa que su resistencia eléctrica aumenta a medida que se calienta.

Esta propiedad es muy deseable para los elementos calefactores, ya que ayuda a regular la potencia y prevenir el descontrol térmico, contribuyendo a un proceso de calentamiento más estable y controlable.

Comprendiendo las compensaciones

Si bien el MoSi₂ es excepcional, no es un material universalmente perfecto. Comprender sus limitaciones es clave para usarlo de manera efectiva.

El desafío de la oxidación "pest"

A temperaturas más bajas, típicamente entre 400 °C y 600 °C, el MoSi₂ puede sufrir un fenómeno conocido como oxidación "pest".

En este rango de temperatura, el material se desintegra rápidamente en un polvo. Por esta razón, los elementos calefactores deben diseñarse para pasar por esta zona de temperatura rápidamente.

Fragilidad a temperatura ambiente

Como muchas cerámicas, el MoSi₂ es muy duro pero también frágil a temperatura ambiente. Esto requiere un manejo cuidadoso durante la instalación y el mantenimiento para evitar fracturas.

Solo se vuelve dúctil y menos propenso a fracturarse a temperaturas muy altas, muy por encima de los 1000 °C.

Fabricación y conformado

La mayoría de los elementos calefactores de MoSi₂ se producen mediante sinterización, un proceso de compactación y formación de una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción.

Técnicas más avanzadas como la pulverización de plasma pueden crear formas densas y complejas, pero estos métodos son menos comunes para los elementos calefactores estándar.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de elemento calefactor adecuada depende completamente de sus requisitos de temperatura operativa y presupuesto.

- Si su objetivo principal es operar por debajo de 1200 °C: Las aleaciones metálicas más simples y menos costosas como Kanthal (FeCrAl) suelen ser suficientes y más rentables.

- Si su objetivo principal es operar entre 1200 °C y 1800 °C: El disilicuro de molibdeno (MoSi₂) es el estándar de la industria debido a su estabilidad inigualable, larga vida útil y propiedades de autorreparación en el aire.

- Si su objetivo principal es operar en vacío o en una atmósfera no oxidante: Otros materiales como el grafito o el molibdeno puro pueden ser más adecuados, ya que la ventaja clave del MoSi₂ (su capa de óxido) no puede formarse.

En última instancia, elegir MoSi₂ es una decisión de invertir en un rendimiento confiable y a largo plazo para las aplicaciones de alta temperatura más exigentes.

Tabla resumen:

| Propiedad | Descripción |

|---|---|

| Uso principal | Elementos calefactores de alta temperatura en hornos, estufas y equipos de laboratorio |

| Ventaja clave | Capa de sílice autorreparable para resistencia a la oxidación hasta 1800 °C |

| Limitación clave | Frágil a temperatura ambiente; susceptible a la oxidación "pest" a 400-600 °C |

| Aplicaciones ideales | Hornos industriales, hornos cerámicos, sistemas de calefacción de laboratorio en atmósferas oxidantes |

¡Mejore sus procesos de alta temperatura con las soluciones de calefacción avanzadas de MoSi2 de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos de horno confiables y duraderos. Nuestros productos, que incluyen hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, están respaldados por una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la eficiencia y el rendimiento en su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural