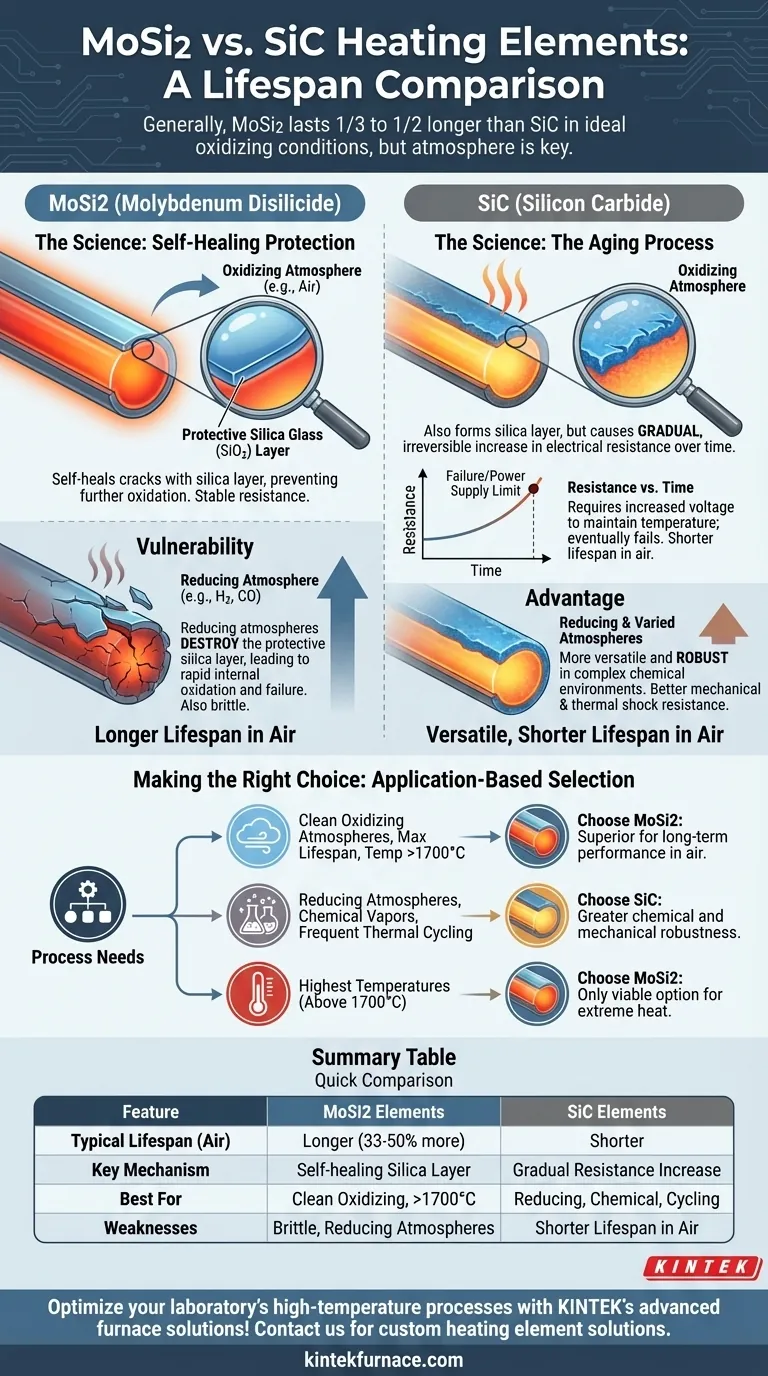

En la mayoría de las aplicaciones de alta temperatura, los elementos calefactores de disiliciuro de molibdeno (MoSi2) ofrecen una vida útil significativamente más larga que los elementos de carburo de silicio (SiC). En condiciones ideales, es común que los elementos de MoSi2 duren entre un tercio y la mitad más que sus contrapartes de SiC.

Aunque los elementos de MoSi2 generalmente tienen una vida útil más larga, esta ventaja depende críticamente de la atmósfera de operación. La elección entre ambos no se trata tanto de un número fijo, sino más bien de comprender cómo la química de su proceso específico afecta la ciencia de los materiales de cada elemento.

La ciencia detrás de la longevidad de los elementos

Para comprender la diferencia en la vida útil, debemos observar cómo se comporta cada material a temperaturas extremas. Sus modos de falla son fundamentalmente diferentes.

Cómo se protege el MoSi2

Los elementos de MoSi2 logran su larga vida útil a través de un proceso de autorreparación. Cuando se calientan en una atmósfera oxidante (como el aire), se forma una fina capa protectora de vidrio de sílice (SiO2) en la superficie del elemento.

Esta capa de sílice no es porosa y previene una mayor oxidación del material MoSi2 subyacente. Si se desarrolla una grieta o defecto en esta capa, el material expuesto simplemente se reoxida, "curando" eficazmente el escudo.

El proceso de envejecimiento del carburo de silicio

Los elementos de carburo de silicio también se oxidan en el aire, formando una capa de sílice similar. Sin embargo, este proceso en el SiC hace que la resistencia eléctrica del elemento aumente lenta e irreversiblemente con el tiempo.

Este "envejecimiento" significa que la fuente de alimentación debe ajustarse periódicamente para suministrar más voltaje y mantener la temperatura deseada. Eventualmente, la resistencia se vuelve demasiado alta para que la fuente de alimentación la compense, o el elemento falla, lo que define el final de su vida útil.

Comprender las compensaciones y vulnerabilidades

Una vida útil más larga para el MoSi2 no está garantizada. Su principal fortaleza es también la fuente de su mayor debilidad.

La debilidad crítica del MoSi2: Atmósferas reductoras

La capa protectora de sílice que le da longevidad al MoSi2 puede ser destruida por ciertos ambientes. Las atmósferas reductoras, que contienen gases como hidrógeno, monóxido de carbono o amoníaco disociado, atacarán químicamente y eliminarán la capa de sílice.

Sin esta barrera protectora, el material MoSi2 central queda expuesto a una rápida oxidación interna y degradación. Esto puede conducir a una falla catastrófica en una fracción del tiempo que el elemento duraría en aire limpio.

La ventaja del SiC: Versatilidad atmosférica

El carburo de silicio es mucho más robusto frente a entornos químicos variados. Funciona de manera confiable en atmósferas oxidantes, neutras y reductoras, lo que lo convierte en una opción más versátil y tolerante para procesos con química compleja o fluctuante.

Choque mecánico y térmico

Los elementos de MoSi2 son notoriamente frágiles a temperatura ambiente y deben manipularse con extremo cuidado durante la instalación. Aunque el SiC también es una cerámica, generalmente es más robusto y menos susceptible a la fractura mecánica por manipulación o al choque térmico durante ciclos rápidos de temperatura.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor correcto requiere hacer coincidir las propiedades del material con su entorno operativo y objetivos específicos.

- Si su enfoque principal es la máxima vida útil en una atmósfera limpia y oxidante (aire): El MoSi2 es la opción superior debido a su capa protectora autorreparable y su resistencia eléctrica estable.

- Si su proceso involucra atmósferas reductoras, vapores químicos o ciclos térmicos frecuentes: El carburo de silicio ofrece mayor robustez química y confiabilidad, lo que lo convierte en la opción más segura y práctica.

- Si su prioridad es alcanzar las temperaturas más altas posibles (por encima de 1700 °C): El MoSi2 es a menudo la única opción viable, ya que puede operar a temperaturas más altas que los elementos de SiC estándar.

Al comprender cómo la química atmosférica de su proceso interactúa con el elemento, puede seleccionar con confianza el material que ofrecerá el mejor rendimiento y valor a largo plazo.

Tabla resumen:

| Característica | Elementos calefactores de MoSi2 | Elementos calefactores de SiC |

|---|---|---|

| Vida útil típica | Más larga (1/3 a 1/2 más larga que el SiC en condiciones ideales) | Más corta, pero más versátil |

| Mecanismo clave | Capa de sílice autorreparable en atmósferas oxidantes | Aumento gradual de la resistencia con el tiempo |

| Mejor para | Atmósferas oxidantes limpias, altas temperaturas (>1700°C) | Atmósferas reductoras, robustez química, ciclaje térmico |

| Debilidades | Frágil, vulnerable a atmósferas reductoras | Vida útil más corta en condiciones oxidantes |

¡Optimice los procesos de alta temperatura de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestras profundas capacidades de personalización garantizan un rendimiento preciso para diversas aplicaciones. Contáctenos hoy para discutir cómo nuestros elementos calefactores pueden extender la vida útil y mejorar la eficiencia en su entorno específico.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil