En un laboratorio, un horno de retortas es mucho más que una simple fuente de calor; es un entorno atmosférico controlado con precisión. Estos hornos se utilizan principalmente para procesos de alta temperatura como la síntesis de materiales, el tratamiento de metales y la destilación química, donde la composición del gas circundante es fundamental. Su característica distintiva es una cámara interior sellada —la retorta— que permite a los operadores crear una atmósfera específica (como inerte, reductora o reactiva) e incluso alterarla durante un único ciclo térmico.

El valor esencial de un horno de retortas no reside en su capacidad para generar calor, sino en su poder para aislar completamente un proceso del aire. Este control atmosférico absoluto previene la oxidación no deseada y permite reacciones químicas específicas, lo que lo convierte en una herramienta indispensable para la ciencia de materiales avanzada y la investigación química.

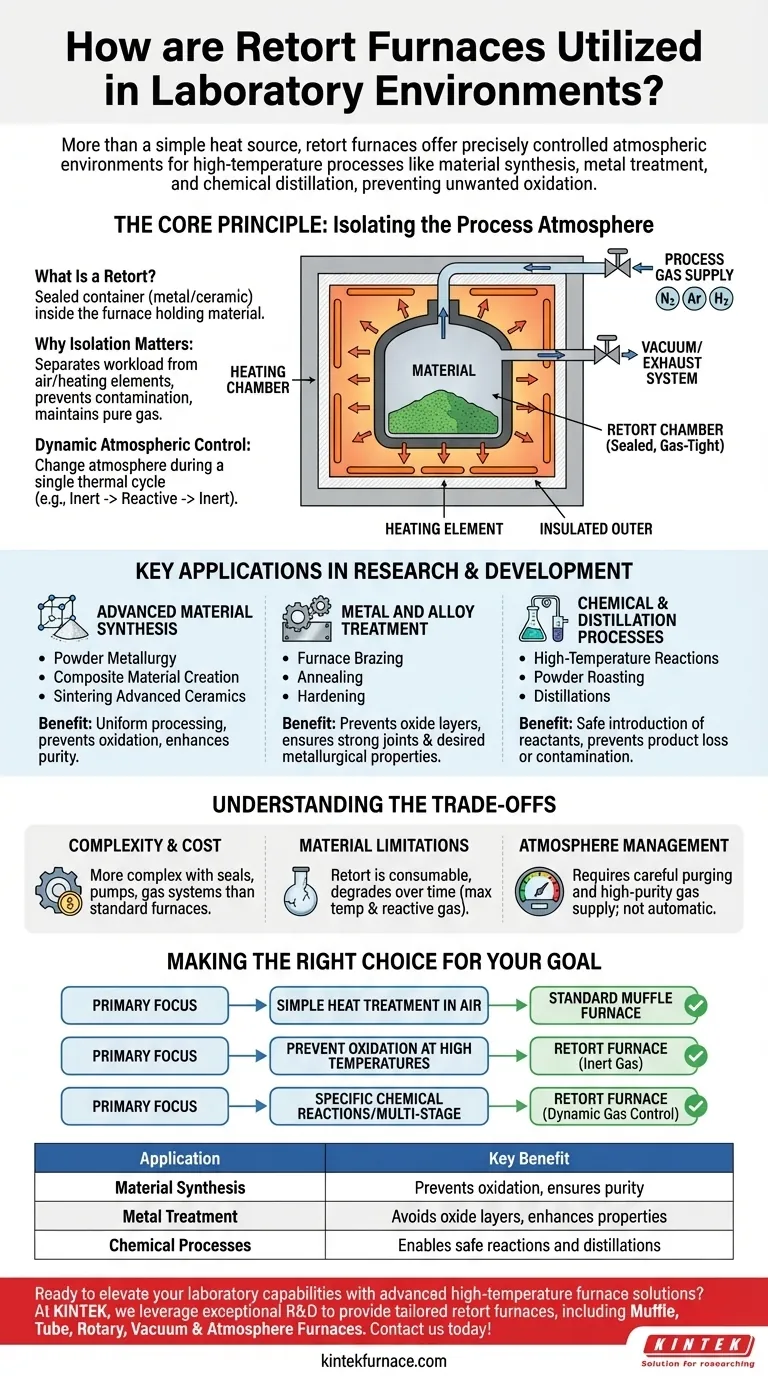

El Principio Central: Aislamiento de la Atmósfera del Proceso

Las capacidades únicas de un horno de retortas derivan de su diseño fundamental, que separa la función de calentamiento del entorno del proceso.

¿Qué es una Retorta?

Una retorta es un recipiente sellado y hermético a los gases, generalmente fabricado con aleaciones metálicas o cerámicas para altas temperaturas. Este recipiente contiene el material que se está procesando y se coloca dentro de la cámara principal aislada del horno, donde se encuentran los elementos calefactores.

Por Qué es Importante el Aislamiento

Este diseño de "horno dentro de un horno" es fundamental. Separa la carga de trabajo de los elementos calefactores y del aire exterior. Esto previene la contaminación y permite introducir y mantener un entorno gaseoso muy específico y puro con un consumo mínimo de gas.

Control Atmosférico Dinámico

La ventaja más significativa es la capacidad de cambiar la atmósfera durante una única cocción. Un proceso puede comenzar en un gas inerte como el argón, cambiar a un gas reactivo como el hidrógeno para una reacción específica y terminar con otra purga de gas inerte, todo ello sin abrir el horno.

Aplicaciones Clave en Investigación y Desarrollo

Este control preciso permite una gama de procesos que son imposibles en un horno estándar abierto al aire.

Síntesis de Materiales Avanzados

Los hornos de retortas son esenciales para crear nuevos materiales con propiedades mejoradas. Esto incluye la metalurgia de polvos, la creación de materiales compuestos y el sinterizado de cerámicas avanzadas. La atmósfera controlada garantiza un procesamiento uniforme, previene la oxidación que comprometería la pureza del material y promueve una mejor densificación.

Tratamiento de Metales y Aleaciones

En metalurgia, las propiedades superficiales son primordiales. Procesos como el soldado fuerte en horno, el recocido y el endurecimiento requieren una atmósfera controlada para prevenir la formación de capas de óxido en la superficie del metal. Un entorno limpio y libre de oxígeno garantiza uniones soldadas fuertes y las propiedades metalúrgicas deseadas en la pieza terminada.

Procesos Químicos y de Destilación

Los investigadores utilizan hornos de retortas para estudiar reacciones químicas a alta temperatura y realizar destilaciones. La retorta sellada permite la introducción segura de reactivos específicos y asegura que los productos no se pierdan ni se contaminen. Aplicaciones como el tostado de polvos dependen de este control para lograr una conversión química específica.

Comprensión de las Compensaciones

Aunque es potente, un horno de retortas es una herramienta especializada con consideraciones específicas.

Complejidad y Costo

La retorta en sí, junto con los sellos, bombas de vacío y sistemas de suministro de gas requeridos, hace que estos hornos sean significativamente más complejos y costosos que un horno de mufla estándar.

Limitaciones de Material de la Retorta

La retorta es un componente consumible. Tiene una temperatura máxima de servicio y puede degradarse con el tiempo, especialmente cuando se expone a altas temperaturas y gases reactivos. Su vida útil es una consideración operativa y de mantenimiento clave.

Gestión de la Atmósfera

Lograr y mantener una atmósfera de alta pureza no es automático. Requiere procedimientos operativos cuidadosos, incluidos ciclos de purga para eliminar el aire, y una fuente fiable de gas de proceso de alta pureza.

Tomar la Decisión Correcta para Su Objetivo

La selección de un horno depende completamente del nivel de control atmosférico que requiera su proceso.

- Si su enfoque principal es el tratamiento térmico simple al aire: Un horno de mufla estándar es más rentable y sencillo de operar.

- Si su enfoque principal es prevenir la oxidación a altas temperaturas: Es esencial un horno de retortas cargado con un gas inerte como nitrógeno o argón.

- Si su enfoque principal es impulsar reacciones químicas específicas o procesos multietapa: Un horno de retortas con control de gas dinámico es la única herramienta que proporciona la flexibilidad atmosférica necesaria.

En última instancia, seleccionar un horno de retortas es una decisión de priorizar el control atmosférico, lo que permite acceder a un nuevo nivel de experimentación química y de materiales.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Síntesis de Materiales | Previene la oxidación, garantiza la pureza |

| Tratamiento de Metales | Evita capas de óxido, mejora las propiedades |

| Procesos Químicos | Permite reacciones seguras y destilaciones |

¿Listo para elevar sus capacidades de laboratorio con soluciones avanzadas de hornos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios hornos de retortas personalizados, incluidos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza un control atmosférico preciso para sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su investigación.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme