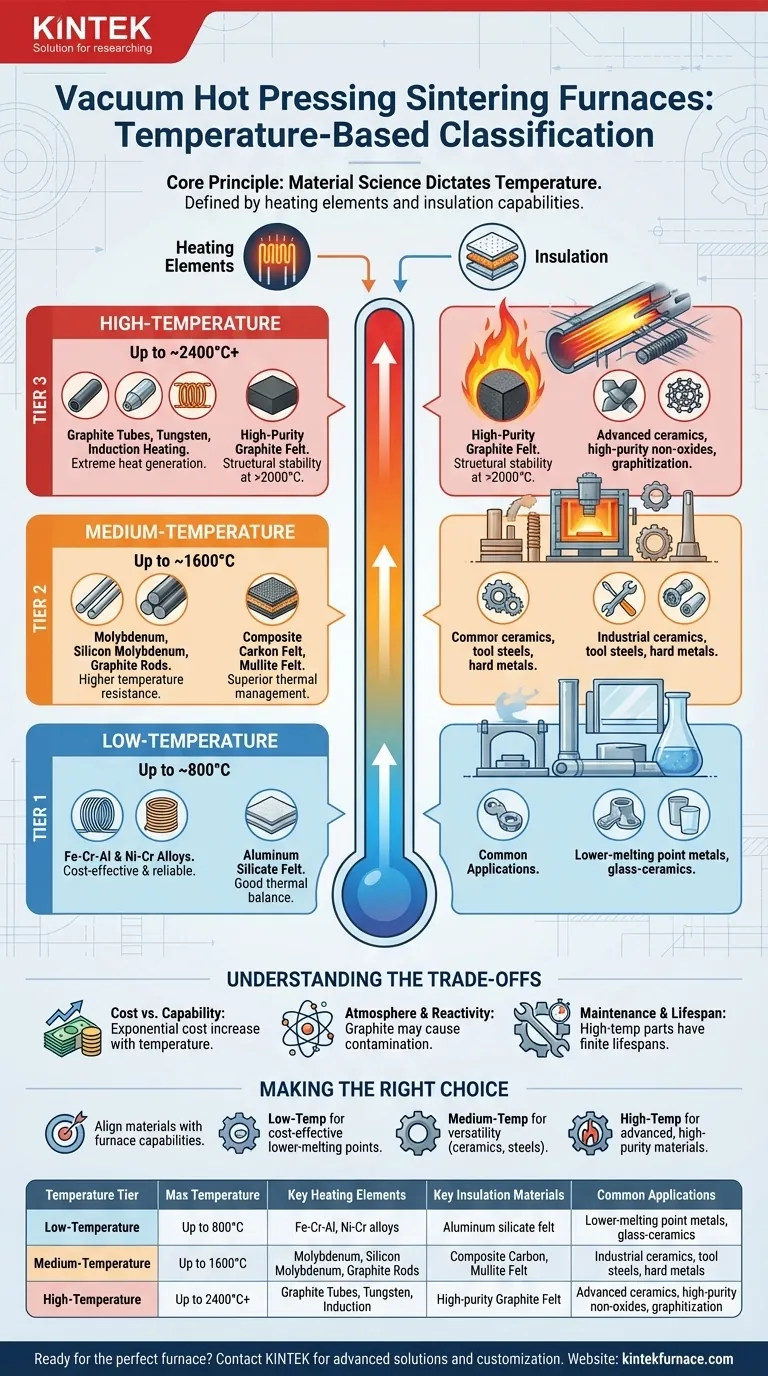

En esencia, un horno de sinterización por prensado en caliente al vacío se clasifica en tres niveles funcionales según su temperatura máxima de funcionamiento. Estas categorías se definen generalmente como de baja temperatura (hasta 800 °C), de temperatura media (hasta 1600 °C) y de alta temperatura (hasta 2400 °C o superior). Esta clasificación no es arbitraria; es una consecuencia directa de la ciencia de los materiales que rige los componentes más críticos del horno.

La clasificación de temperatura de una prensa caliente al vacío está determinada fundamentalmente por los materiales utilizados para sus elementos calefactores y su aislamiento. A medida que aumenta la temperatura objetivo, los materiales necesarios para generar y contener ese calor se vuelven progresivamente más especializados, complejos y costosos.

El principio central: la ciencia de los materiales dicta la temperatura

Comprender la clasificación por temperatura de estos hornos es menos memorizar números y más comprender los límites físicos de los materiales utilizados para construirlos. Un horno no puede operar a una temperatura que destruiría sus propios componentes centrales.

Los dos componentes críticos

Todo el diseño depende de dos partes: los elementos calefactores, que generan la energía térmica, y el aislamiento, que la contiene. La elección de los materiales para estos dos componentes dicta la temperatura máxima de funcionamiento seguro del horno.

Un desglose de los niveles de temperatura

Cada nivel de temperatura representa un cambio significativo en la tecnología de materiales necesaria para un funcionamiento estable y fiable en un entorno de vacío.

Hornos de baja temperatura (hasta ~800 °C)

Este nivel está diseñado para procesos que involucran materiales con puntos de fusión o sinterización más bajos.

- Elementos calefactores: Los caballos de batalla aquí son las aleaciones de resistencia comunes como los alambres de hierro-cromo-aluminio (Fe-Cr-Al) o níquel-cromo (Ni-Cr). Estos son rentables y fiables dentro de su rango de temperatura.

- Aislamiento: El fieltro de silicato de aluminio de alta temperatura es típicamente suficiente para contener el calor generado, proporcionando un excelente equilibrio entre rendimiento térmico y coste.

Hornos de temperatura media (hasta ~1600 °C)

Este es el rango más común para sinterizar una amplia variedad de cerámicas y metales industriales. Los requisitos de material dan un paso significativo hacia arriba.

- Elementos calefactores: Para alcanzar los 1600 °C, los hornos deben utilizar materiales más robustos como molibdeno metálico, varillas de silicio-molibdeno, varillas de carburo de silicio o varillas de grafito. Estos pueden soportar temperaturas mucho más altas antes de degradarse.

- Aislamiento: Los fieltros de silicato estándar ya no son viables. En cambio, estos hornos se basan en aislantes superiores como el fieltro de carbono compuesto, el fieltro de mullita o el fieltro de grafito para gestionar el calor intenso.

Hornos de alta temperatura (hasta ~2400 °C y más)

Este nivel está reservado para el procesamiento de materiales avanzados donde se requieren temperaturas extremas. La ingeniería y la ciencia de los materiales son más exigentes.

- Métodos de calentamiento: Las varillas de resistencia tradicionales a menudo son insuficientes. Estos hornos utilizan tubos de grafito, elementos de tungsteno puros o calentamiento por inducción sin contacto. El calentamiento por inducción utiliza campos electromagnéticos para calentar directamente el material conductor o un crisol de grafito, eludiendo los límites de los elementos convencionales.

- Aislamiento: A estas temperaturas, el fieltro de grafito de alta pureza es el estándar de la industria. Es uno de los pocos materiales que permanece estructuralmente estable y proporciona un aislamiento eficaz en un vacío a temperaturas superiores a 2000 °C.

Comprender las compensaciones

Elegir un horno no se trata solo de seleccionar la temperatura más alta. Cada nivel conlleva compensaciones críticas que afectan el coste, el mantenimiento y la idoneidad del proceso.

Coste frente a capacidad

La relación entre temperatura y coste es exponencial. Los materiales exóticos necesarios para el funcionamiento a alta temperatura —como el tungsteno y el grafito de alta pureza— son significativamente más caros que las aleaciones utilizadas en los hornos de baja temperatura. La complejidad de la fuente de alimentación y los sistemas de control también aumentan drásticamente.

Atmósfera y reactividad

El material del elemento calefactor no es inerte. En el entorno de vacío, puede interactuar con el material que se está procesando (la "pieza de trabajo"). Los elementos de grafito, por ejemplo, son excelentes para atmósferas neutras en carbono o reductoras, pero pueden causar contaminación por carbono en materiales muy sensibles.

Mantenimiento y vida útil

Los componentes de alta temperatura tienen una vida útil limitada. Los elementos de tungsteno pueden volverse quebradizos y los componentes de grafito pueden degradarse con el tiempo, especialmente si se exponen a trazas de oxígeno. El coste y el tiempo de inactividad asociados con el reemplazo de estas piezas son una consideración operativa importante.

Tomar la decisión correcta para su objetivo

La elección del horno debe estar impulsada por los requisitos específicos de los materiales que tiene previsto procesar.

- Si su enfoque principal es la sinterización de metales con puntos de fusión más bajos o ciertas vitrocerámicas: Un horno de baja temperatura (hasta 800 °C) ofrece la solución más rentable y fiable.

- Si su enfoque principal es el procesamiento de la mayoría de las cerámicas industriales, aceros para herramientas o metales duros: Un horno de temperatura media (hasta 1600 °C) proporciona la versatilidad y el rendimiento necesarios para una amplia gama de aplicaciones.

- Si su enfoque principal es el desarrollo de cerámicas avanzadas, no óxidos de alta pureza o la realización de grafización: Un horno de alta temperatura (más de 2400 °C) es esencial, pero debe presupuestar sus mayores costes de adquisición y operativos.

En última instancia, seleccionar el horno adecuado consiste en alinear la ciencia de los materiales de su proceso con la ciencia de los materiales del propio equipo.

Tabla resumen:

| Nivel de temperatura | Temperatura máxima | Elementos calefactores clave | Materiales aislantes clave | Aplicaciones comunes |

|---|---|---|---|---|

| Baja temperatura | Hasta 800 °C | Aleaciones Fe-Cr-Al, Ni-Cr | Fieltro de silicato de aluminio | Metales de menor punto de fusión, vitrocerámicas |

| Temperatura media | Hasta 1600 °C | Molibdeno, varillas de silicio-molibdeno, varillas de grafito | Fieltro de carbono compuesto, fieltro de mullita | Cerámicas industriales, aceros para herramientas, metales duros |

| Alta temperatura | Hasta 2400 °C+ | Tubos de grafito, elementos de tungsteno, calentamiento por inducción | Fieltro de grafito de alta pureza | Cerámicas avanzadas, no óxidos de alta pureza, grafización |

¿Listo para encontrar el horno de sinterización por prensado en caliente al vacío perfecto para su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior