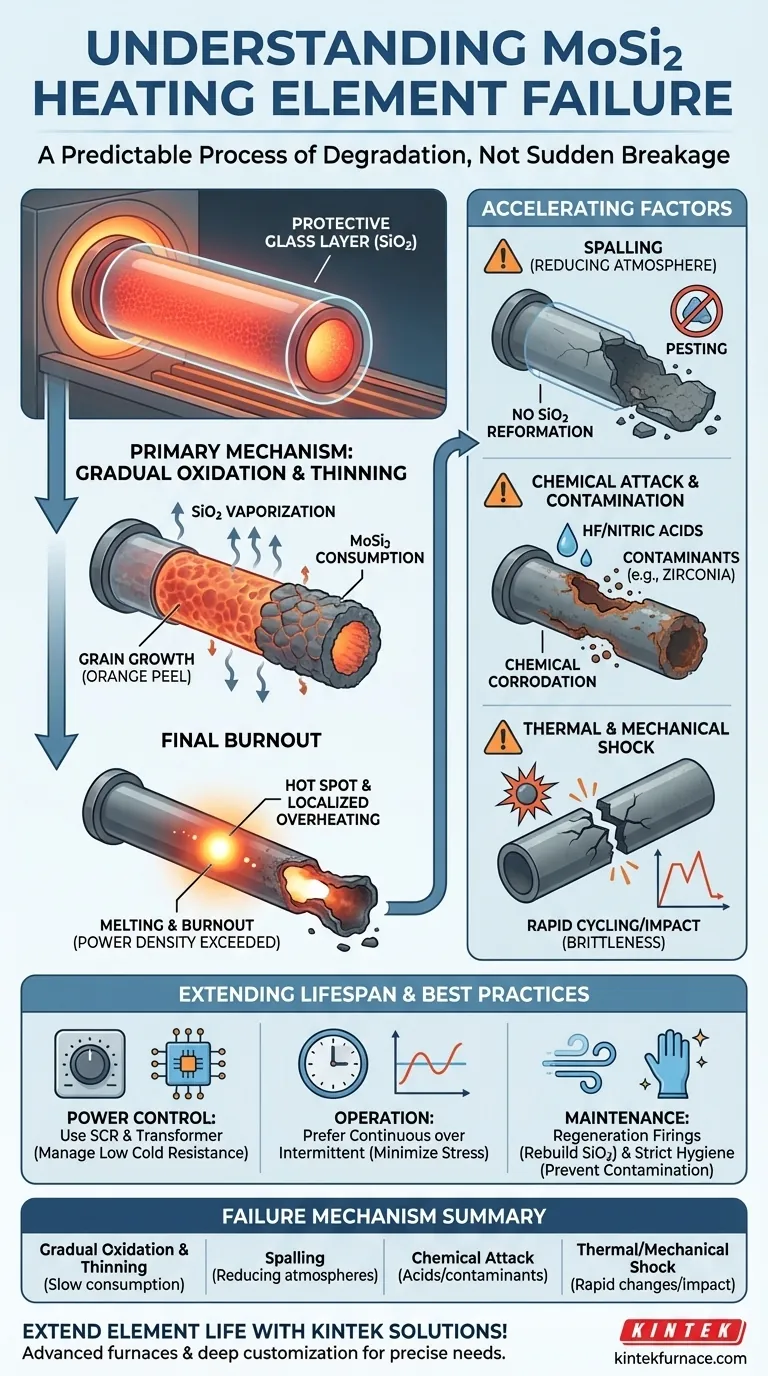

En esencia, los elementos calefactores de disilicuro de molibdeno (MoSi2) no se rompen repentinamente, sino que fallan a través de un proceso predecible de degradación. El mecanismo de falla más común es un adelgazamiento gradual del elemento debido a la oxidación. Con el tiempo, este adelgazamiento aumenta la resistencia eléctrica del elemento hasta un punto en que se excede su densidad de potencia, lo que provoca un sobrecalentamiento localizado y, finalmente, el agotamiento.

La clave para comprender la falla de los elementos de MoSi2 es reconocer que es un proceso lento de envejecimiento impulsado por la oxidación. Si bien estos elementos están diseñados para entornos oxidantes de alta temperatura, el mismo proceso que los protege también los consume gradualmente, y ciertas condiciones de operación pueden acelerar drásticamente esta descomposición.

El mecanismo de falla principal: oxidación gradual y adelgazamiento

La razón fundamental por la que los elementos de MoSi2 tienen una vida útil tan larga es también la causa de su eventual falla. El proceso se desarrolla en una secuencia predecible.

La capa protectora de vidrio

Cuando un elemento de MoSi2 se calienta en una atmósfera oxidante (como el aire), se forma una fina capa protectora de vidrio de cuarzo puro (SiO2) en su superficie. Esta capa es autorreparable y protege el material subyacente de una oxidación rápida y posterior.

El proceso de adelgazamiento

Esta capa protectora de SiO2 no es perfectamente estable a temperaturas muy altas. Se vaporiza y se reforma lentamente, un proceso que consume una pequeña cantidad del material base de MoSi2 con cada ciclo. Durante cientos o miles de horas, esto conduce a una disminución medible en el diámetro del elemento.

Además, la operación prolongada a altas temperaturas puede causar el crecimiento de grano dentro del elemento. Esto puede hacer que la superficie parezca áspera, como una "piel de naranja", y contribuye al adelgazamiento y debilitamiento general del material.

El agotamiento final

A medida que el elemento se vuelve más delgado, su resistencia eléctrica aumenta. Dado que la fuente de alimentación continúa entregando energía, este aumento de resistencia en un área de sección transversal más pequeña hace que la densidad de potencia aumente drásticamente. Esto crea "puntos calientes" —áreas localizadas que se calientan significativamente más que el resto del elemento— lo que finalmente conduce a la fusión y al agotamiento.

Factores aceleradores y modos de falla secundarios

Si bien el adelgazamiento gradual es el modo de falla predeterminado, varios factores ambientales y operativos pueden hacer que los elementos de MoSi2 fallen prematuramente.

Desprendimiento en atmósferas reductoras

Si se opera en una atmósfera reductora (con insuficiente oxígeno), la capa protectora de SiO2 no puede reformarse si se daña. Esto conduce a una falla catastrófica conocida como desprendimiento o "pesting", donde el elemento se desintegra rápidamente.

Ataque químico y contaminación

Los elementos de MoSi2 son altamente resistentes a la mayoría de los productos químicos, pero pueden ser atacados y disueltos por ácidos fluorhídrico y nítrico. Más comúnmente en la práctica, la falla es causada por la contaminación. Materiales como la zirconia coloreada que no se secan correctamente antes de la cocción pueden liberar compuestos que atacan agresivamente la superficie del elemento.

Choque térmico y mecánico

Al igual que otras cerámicas, los elementos de MoSi2 son frágiles, especialmente a temperatura ambiente. Son susceptibles a la fractura por choque mecánico durante la instalación o por un estrés significativo inducido por ciclos rápidos de calentamiento o enfriamiento (choque térmico).

Comprender las compensaciones operativas

La operación adecuada es fundamental para mitigar los riesgos de falla. Comprender las características inherentes del MoSi2 es el primer paso.

La necesidad de un control de potencia sofisticado

Los elementos de MoSi2 tienen una resistencia eléctrica muy baja cuando están fríos, que aumenta drásticamente a medida que se calientan. Esto requiere un sistema de control de potencia especializado, típicamente utilizando un transformador y un rectificador controlado por silicio (SCR), para gestionar la alta corriente de arranque inicial y regular con precisión la potencia a la temperatura de funcionamiento.

Operación intermitente vs. continua

Aunque son robustos, los ciclos térmicos frecuentes pueden inducir estrés mecánico en los elementos y sus estructuras de soporte. Para una vida útil máxima, la operación continua a una temperatura estable es generalmente preferible al uso intermitente con ciclos frecuentes de calentamiento y enfriamiento.

El riesgo de contaminación

La larga vida útil de los elementos de MoSi2 depende completamente de mantener la integridad de la capa protectora de SiO2. La higiene estricta del horno y la preparación adecuada de los artículos que se van a cocer no son opcionales, son esenciales para prevenir fallas prematuras por contaminación química.

Cómo prolongar la vida útil de sus elementos

Su estrategia operativa debe basarse directamente en su aplicación principal y el entorno del horno.

- Si su objetivo principal es maximizar la vida útil en una atmósfera de aire estándar: Opere los elementos dentro de su rango de temperatura recomendado y evite ciclos térmicos rápidos innecesarios para minimizar el estrés.

- Si su objetivo principal es operar en una atmósfera reductora o reactiva: Debe planificar cocciones de regeneración periódicas (calentar los elementos en el aire) para reconstruir la capa protectora de SiO2 y prevenir el desprendimiento.

- Si su objetivo principal es prevenir fallas prematuras por contaminación: Aplique protocolos estrictos para garantizar que todos los materiales que ingresan al horno estén completamente secos y que no haya residuos reactivos presentes.

Al comprender estos mecanismos, puede pasar de reaccionar a las fallas a gestionar proactivamente la salud y la longevidad de sus elementos calefactores.

Tabla resumen:

| Mecanismo de falla | Descripción | Factores clave |

|---|---|---|

| Oxidación gradual y adelgazamiento | Consumo lento de material que conduce a un aumento de la resistencia y al agotamiento | Operación a alta temperatura, tiempo |

| Desprendimiento | Desintegración rápida en atmósferas reductoras | Falta de oxígeno, sin capa protectora |

| Ataque químico | Daño del elemento por ácidos o contaminantes | Ácidos HF/Nítrico, secado inadecuado |

| Choque térmico/mecánico | Fractura por cambios rápidos de temperatura o impacto físico | Fragilidad, manipulación inadecuada |

¡Prolongue la vida útil de sus elementos calefactores con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas, ayudándole a prevenir fallas y maximizar la eficiencia. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas