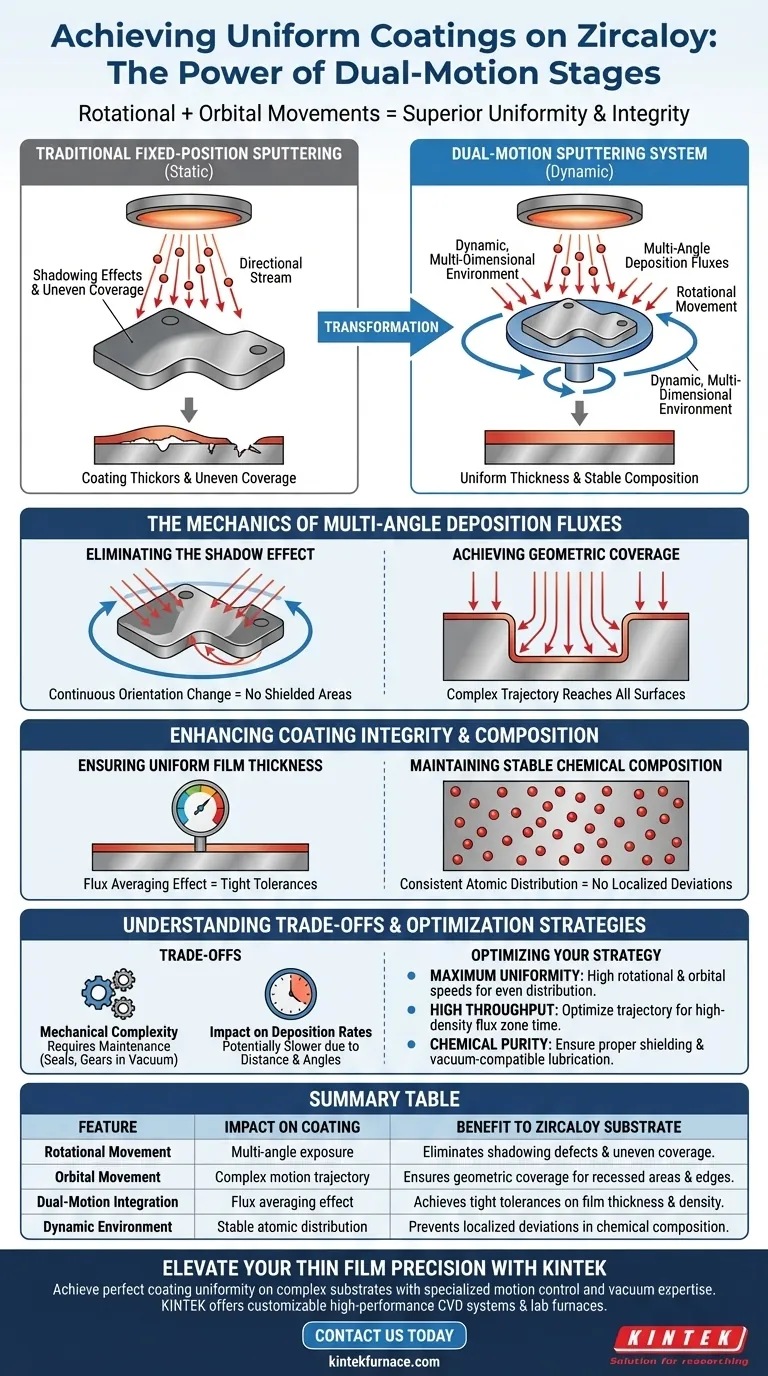

La trayectoria de doble movimiento de la platina de la muestra es el factor crítico para lograr la uniformidad del recubrimiento en sustratos de Zircaloy. Al combinar movimientos rotacionales y orbitales, el sistema de pulverización expone el sustrato a flujos de deposición multiángulo, lo que evita eficazmente las limitaciones de la pulverización tradicional de posición fija. Este proceso garantiza que los átomos de metal se distribuyan uniformemente por todas las superficies, lo que da como resultado un recubrimiento caracterizado por un espesor uniforme y una composición química estable.

La integración de movimientos rotacionales y orbitales transforma el proceso de deposición de un flujo estático y direccional a un entorno dinámico y multidimensional. Esto asegura que cada faceta del sustrato de Zircaloy reciba una exposición igual al flujo de material, eliminando los defectos de "sombreado" comunes en sistemas más simples.

La Mecánica de los Flujos de Deposición Multiángulo

Eliminación del Efecto Sombra

En la pulverización tradicional, las posiciones fijas del objetivo a menudo crean "sombras" donde ciertas áreas de un sustrato complejo reciben menos material que otras. Al introducir movimientos rotacionales y orbitales, el sustrato cambia constantemente su orientación con respecto al objetivo de pulverización. Esto asegura que ninguna área quede protegida de los átomos de metal entrantes durante la duración del proceso.

Logro de la Cobertura Geométrica

Los sustratos de Zircaloy a menudo tienen geometrías que requieren una cobertura precisa para mantener la integridad estructural. La trayectoria de movimiento compleja creada por la platina de doble movimiento garantiza que el flujo de deposición llegue a las áreas empotradas y los bordes con la misma intensidad que las superficies planas. Esto da como resultado una capa de recubrimiento verdaderamente isotrópica que se adhiere consistentemente a toda la pieza.

Mejora de la Integridad y Composición del Recubrimiento

Garantía de un Espesor de Película Uniforme

La uniformidad del espesor es vital para el rendimiento del Zircaloy, particularmente en entornos de alto estrés o corrosivos. El movimiento continuo de la platina promedia las variaciones espaciales en el flujo de plasma. Este efecto de promediado es lo que permite a los fabricantes lograr tolerancias estrictas en el espesor del recubrimiento en un gran lote de muestras.

Mantenimiento de una Composición Química Estable

Una composición química estable es necesaria para que el recubrimiento proporcione una protección confiable. Debido a que el sustrato está expuesto al flujo de deposición desde múltiples ángulos, la distribución de los átomos de metal permanece constante durante el crecimiento de la película. Esto evita desviaciones localizadas en la química que de otro modo podrían conducir a una falla prematura del recubrimiento.

Comprensión de las Compensaciones

Complejidad Mecánica y Mantenimiento

Si bien las platina de doble movimiento mejoran significativamente la calidad, introducen una mayor complejidad mecánica en la cámara de vacío. El uso de sellos y engranajes giratorios en un entorno de vacío requiere un mantenimiento y una monitorización más frecuentes para prevenir fallos mecánicos o contaminación.

Impacto en las Tasas de Deposición

La introducción de trayectorias orbitales y rotacionales a veces puede conducir a una tasa de deposición "neta" más baja en comparación con un sustrato estático posicionado directamente debajo de un objetivo. La mayor distancia y los ángulos variables significan que, si bien el recubrimiento es más uniforme, el tiempo necesario para alcanzar un espesor específico puede ser mayor.

Optimización de su Estrategia de Deposición

Para lograr los mejores resultados al recubrir sustratos de Zircaloy, debe equilibrar los beneficios del movimiento de la platina con sus requisitos de producción específicos.

- Si su enfoque principal es la Máxima Uniformidad de Espesor: Utilice las velocidades orbitales y rotacionales más altas disponibles para garantizar la distribución más uniforme del flujo de material en todas las superficies del sustrato.

- Si su enfoque principal es el Alto Rendimiento: Optimice la trayectoria de la platina para maximizar el tiempo que el sustrato pasa en la zona de flujo de alta densidad, manteniendo al mismo tiempo suficiente movimiento para prevenir el sombreado.

- Si su enfoque principal es la Pureza Química: Asegúrese de que los componentes mecánicos de la platina móvil estén debidamente blindados y lubricados con materiales compatibles con el vacío para prevenir la desgasificación.

Al dominar la compleja interacción de los movimientos rotacionales y orbitales, se asegura de que sus recubrimientos de Zircaloy cumplan con los más altos estándares de excelencia técnica y durabilidad.

Tabla Resumen:

| Característica | Impacto en el Recubrimiento | Beneficio para el Sustrato de Zircaloy |

|---|---|---|

| Movimiento Rotacional | Exposición multiángulo | Elimina defectos de sombreado y cobertura desigual. |

| Movimiento Orbital | Trayectoria de movimiento compleja | Garantiza la cobertura geométrica para áreas empotradas y bordes. |

| Integración de Doble Movimiento | Efecto de promediado del flujo | Logra tolerancias estrictas en el espesor y la densidad de la película. |

| Entorno Dinámico | Distribución atómica estable | Previene desviaciones localizadas en la composición química. |

Eleve la Precisión de sus Películas Delgadas con KINTEK

Lograr una uniformidad de recubrimiento perfecta en sustratos complejos de Zircaloy requiere más que equipos estándar: requiere control de movimiento especializado y experiencia en vacío. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas CVD de alto rendimiento y hornos de laboratorio de alta temperatura que son totalmente personalizables según sus necesidades únicas de investigación o producción.

Ya sea que esté refinando materiales de grado nuclear o aleaciones avanzadas, nuestro equipo le proporciona la ventaja técnica que necesita para eliminar el sombreado y dominar el flujo de deposición. Contáctenos hoy para descubrir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y la integridad del recubrimiento de su laboratorio.

Guía Visual

Referencias

- Yuxin Tang, Dewen Tang. High-Temperature Oxidation Behavior of TiN-, Cr-, and TiN–Cr PVD-Coated Zircaloy 4 Alloy at 1200 °C. DOI: 10.3390/ma18081692

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué es necesario que el equipo de sinterización tenga un control de alta velocidad de enfriamiento para el 17-4 PH? Domina tu metalurgia

- ¿Por qué los quemadores de llama axial producen altos niveles de NOx? Gestión de la intensidad térmica en la combustión enriquecida con oxígeno

- ¿Cuáles son las ventajas fundamentales de utilizar un horno de sinterización por microondas? Desbloquee la precisión en cerámicas de Al2O3/TiC

- ¿Cuál es el propósito de recubrir los electrodos de aluminio con Au80Pd20? Mejora de la precisión en la caracterización de nanopartículas

- ¿Por qué es necesario el proceso de temple al agua para las aleaciones de alta entropía? Domine la pureza de fase y la integridad microestructural

- ¿Por qué son necesarios los reactores hidrotérmicos de precisión para la modificación de cáscaras de nuez? Desbloquee el potencial de la energía de la biomasa

- ¿Cuál es la función de un horno de sinterización a alta temperatura en la producción de membranas cerámicas? Rendimiento de Ingeniería

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior