En esencia, los elementos calefactores de película gruesa se diferencian de los calentadores tradicionales en su proceso de fabricación y en las propiedades térmicas resultantes. En lugar de utilizar una bobina de alambre convencional, los calentadores de película gruesa se crean serigrafiando capas de pastas resistivas y dieléctricas especializadas sobre un sustrato, que luego se cuecen a altas temperaturas. Este proceso da como resultado un elemento con una masa térmica extremadamente baja, lo que permite un calentamiento rápido y un control preciso de la temperatura que las tecnologías más antiguas no pueden igualar.

La distinción fundamental es la de la filosofía de diseño. Los calentadores tradicionales están construidos para la robustez y la potencia a altas temperaturas, mientras que los calentadores de película gruesa están diseñados para la velocidad, la precisión y un factor de forma compacto e integrado.

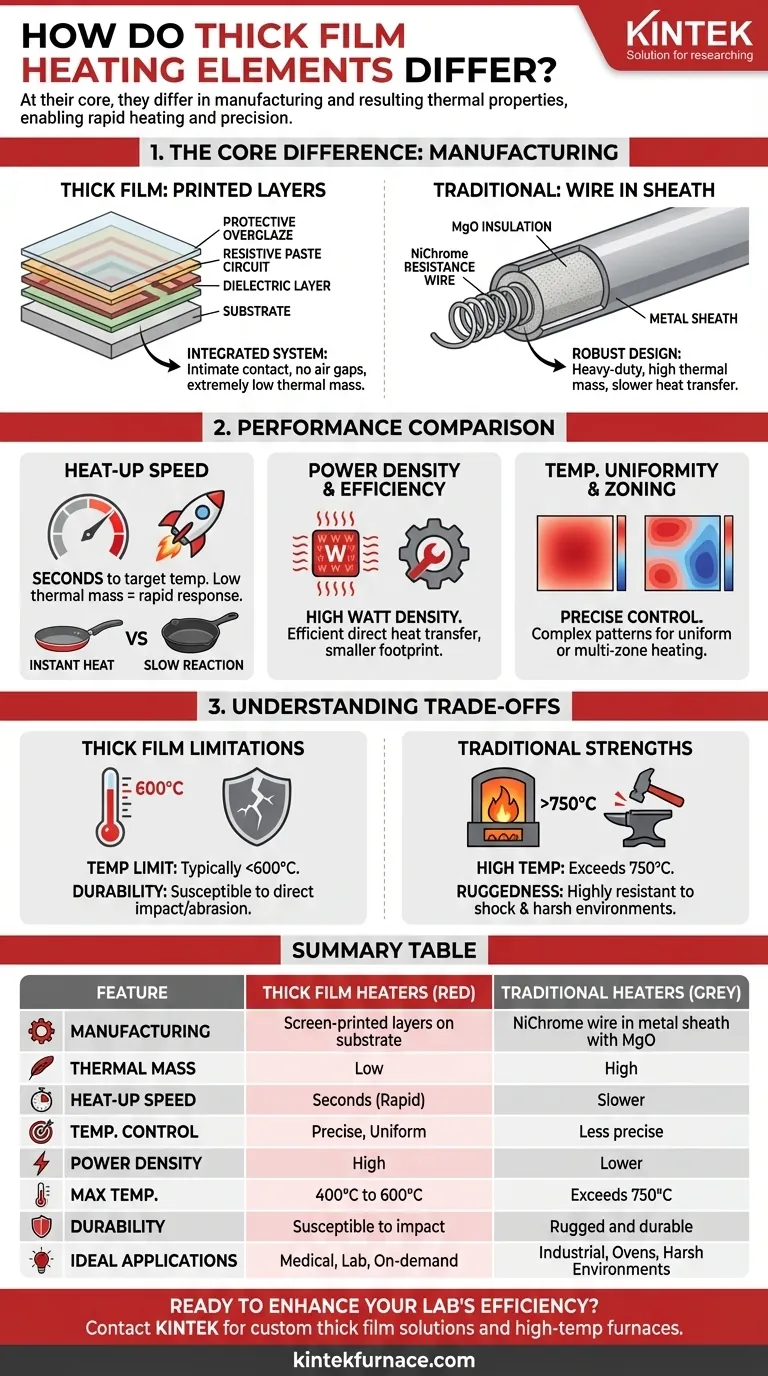

La diferencia fundamental: fabricación y diseño

La forma en que se construye un elemento calefactor dicta sus características de rendimiento. Comprender el proceso de fabricación es clave para captar las diferencias fundamentales entre estas tecnologías.

Película gruesa: capas impresas sobre un sustrato

Un calentador de película gruesa no es un componente discreto, sino un sistema integrado. El proceso implica imprimir un circuito resistivo directamente sobre un sustrato plano o tubular, generalmente hecho de cerámica, acero inoxidable o aluminio.

Esta construcción en capas significa que el elemento calefactor está en íntimo contacto con la superficie que está calentando. No hay espacio de aire ni aislamiento voluminoso que ralentice la transferencia de calor, lo que es la fuente de sus principales ventajas.

Calentadores convencionales: alambres resistivos en vainas

La mayoría de los calentadores tradicionales, como los elementos tubulares o de cartucho, se basan en un alambre de resistencia de nicromo (NiCr). Este alambre se enrolla y se suspende dentro de un tubo metálico, aislado de la vaina exterior por un polvo cerámico compactado como el óxido de magnesio (MgO).

Este diseño robusto y de servicio pesado es excelente para la durabilidad, pero inherentemente crea una alta masa térmica. El calor debe primero calentar el alambre, luego conducir a través del polvo de MgO y, finalmente, calentar la vaina exterior antes de que pueda transferirse a su objetivo.

Cómo afecta esto al rendimiento

El contraste en la construcción conduce a diferencias significativas y medibles en cómo se desempeñan estos calentadores en una aplicación del mundo real.

Velocidad de calentamiento y tiempo de respuesta

Esta es la ventaja más significativa de la tecnología de película gruesa. Debido a su baja masa térmica, los calentadores de película gruesa pueden alcanzar las temperaturas objetivo en segundos.

Piense en ello como la diferencia entre calentar una sartén delgada y ligera frente a una sartén pesada de hierro fundido. La sartén ligera (película gruesa) se calienta y se enfría casi instantáneamente, mientras que la sartén de hierro fundido (calentador tubular) tarda mucho más en reaccionar a los cambios de potencia.

Densidad de potencia y eficiencia

La densidad de potencia se refiere a la cantidad de potencia (vatios) que se puede suministrar por unidad de superficie. Los calentadores de película gruesa destacan en esto, logrando a menudo densidades de vatios muy altas.

Debido a que el circuito resistivo se imprime directamente en el sustrato, la transferencia de calor es extremadamente eficiente. Casi toda la energía generada se transfiere directamente a la superficie, minimizando la energía desperdiciada y permitiendo más potencia en una huella más pequeña.

Uniformidad de la temperatura y zonificación

El proceso de serigrafía permite la creación de patrones de circuitos increíblemente complejos y personalizados. Esto significa que el calor se puede distribuir intencionalmente de manera desigual para lograr una temperatura perfectamente uniforme en una pieza no uniforme.

Además, se pueden imprimir múltiples circuitos de calefacción independientes en un solo sustrato. Esto permite una sofisticada calefacción por zonas, donde diferentes áreas de un componente se pueden controlar a diferentes temperaturas simultáneamente.

Comprensión de las compensaciones

Ninguna tecnología es superior en todas las situaciones. Las propiedades únicas de los calentadores de película gruesa conllevan limitaciones específicas que hacen que otras tecnologías sean más adecuadas para ciertas aplicaciones.

Limitaciones de temperatura

Aunque son excelentes para temperaturas moderadas, los calentadores de película gruesa suelen estar limitados por los materiales utilizados en su construcción, con temperaturas máximas de funcionamiento que a menudo se sitúan en el rango de 400 °C a 600 °C. Para aplicaciones de calor extremo que superan los 750 °C, los calentadores tubulares o cerámicos robustos siguen siendo el estándar.

Durabilidad y resistencia mecánica

La naturaleza robusta y sobredimensionada de un calentador tubular lo hace altamente resistente a los impactos físicos, las vibraciones y los entornos industriales hostiles. Un elemento de película gruesa, al ser una serie de capas impresas sobre un sustrato, es inherentemente más susceptible a daños por impacto directo o abrasión.

Idoneidad de la aplicación

La tecnología de película gruesa es ideal para calentar superficies planas o tubulares y los fluidos que fluyen sobre ellas. Es menos adecuada para la inmersión en líquidos corrosivos o para la inserción en orificios perforados (un uso principal de los calentadores de cartucho) a menos que se integre en un conjunto diseñado especialmente.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor correcto requiere alinear las fortalezas de la tecnología con su objetivo principal de diseño.

- Si su enfoque principal es la velocidad y la precisión: La película gruesa es la opción definitiva para aplicaciones que necesitan una respuesta térmica rápida, como diagnósticos médicos, instrumentos analíticos y calentadores de agua bajo demanda.

- Si su enfoque principal es la robustez y las altas temperaturas: Los calentadores tubulares o de cartucho tradicionales son más adecuados para maquinaria industrial pesada, hornos y calentamiento de procesos en entornos hostiles.

- Si su enfoque principal es integrar el calor en un conjunto complejo: La capacidad de la película gruesa para imprimirse directamente en un componente puede simplificar el diseño del producto y reducir el número de piezas.

- Si su enfoque principal es la producción de gran volumen: El proceso automatizado de serigrafía hace que la película gruesa sea muy rentable a escala, a pesar de los costes iniciales de utillaje potencialmente más altos.

Al comprender estas diferencias fundamentales, puede seleccionar con confianza la tecnología de calefacción que ofrece el rendimiento preciso que exige su aplicación.

Tabla de resumen:

| Característica | Calentadores de película gruesa | Calentadores tradicionales |

|---|---|---|

| Fabricación | Capas serigrafiadas sobre sustrato | Alambre NiChrome en vaina metálica con aislamiento MgO |

| Masa térmica | Baja | Alta |

| Velocidad de calentamiento | Segundos | Más lento |

| Control de temperatura | Preciso | Menos preciso |

| Densidad de potencia | Alta | Menor |

| Temperatura máx. | 400 °C a 600 °C | Supera los 750 °C |

| Durabilidad | Susceptible a impactos | Robusto y duradero |

| Aplicaciones ideales | Dispositivos médicos, instrumentos analíticos, calentamiento bajo demanda | Hornos industriales, entornos hostiles, procesos a alta temperatura |

¿Listo para mejorar la eficiencia de calentamiento de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos calentadores de película gruesa personalizados. Con nuestra sólida I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Contáctenos hoy para analizar cómo nuestras amplias capacidades de personalización pueden optimizar sus experimentos y procesos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuáles son las principales aplicaciones de los elementos calefactores de MoSi₂ en la investigación? Logre un control de alta temperatura fiable para la síntesis de materiales

- ¿Qué tipos de elementos calefactores de disilicida de molibdeno están disponibles? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura