En esencia, un horno de porcelana funciona aplicando calor controlado con precisión a los materiales cerámicos dentales. Este proceso, conocido como sinterización, transforma las partículas cerámicas sueltas en una restauración sólida, duradera y estéticamente agradable, como una corona o una carilla. El horno ejecuta un ciclo específico y preprogramado de calentamiento, mantenimiento (remojo) y enfriamiento para lograr estos resultados sin causar grietas ni distorsiones.

La función crucial de un horno de porcelana no es simplemente calentarse, sino gestionar un ciclo térmico completo con extrema precisión. El éxito de una restauración dental depende enteramente de un viaje controlado a través de altas temperaturas, no solo del destino.

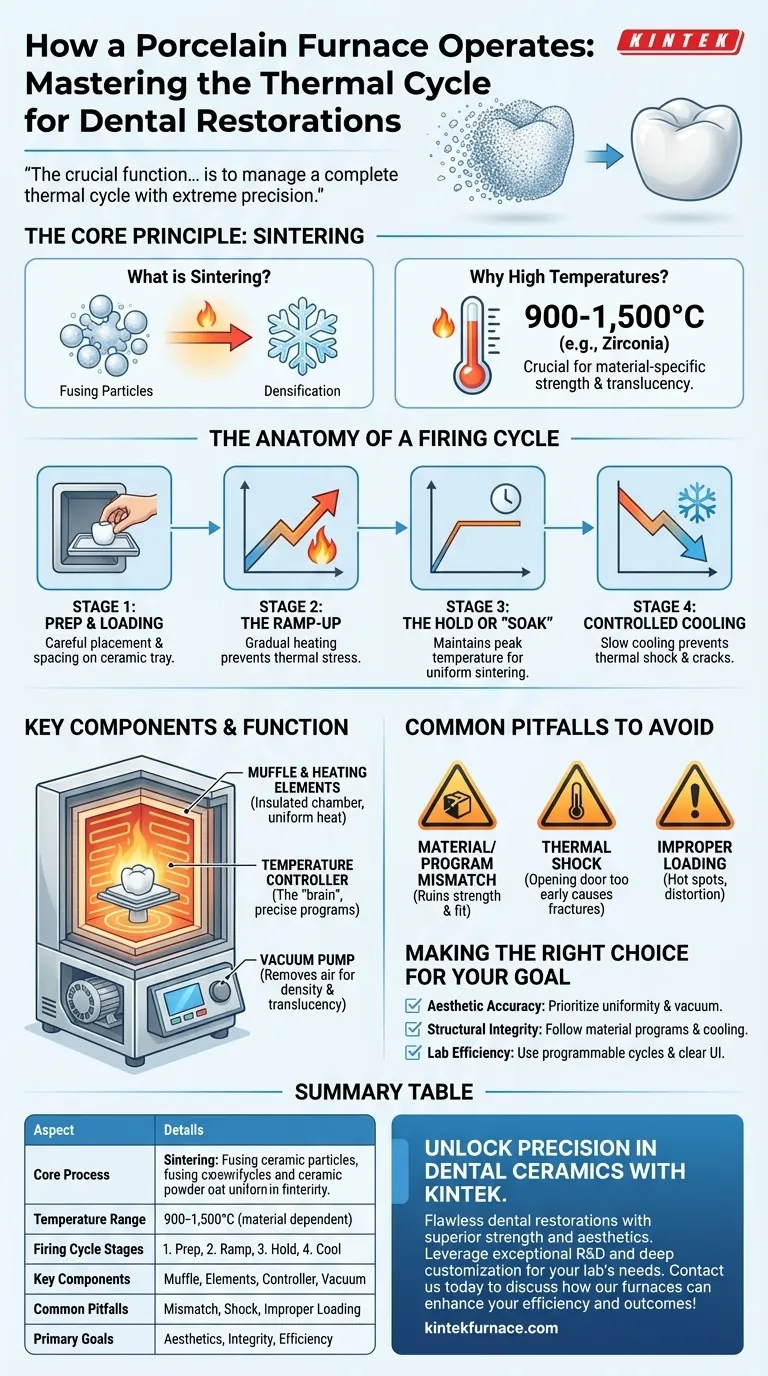

El Principio Fundamental: La Sinterización

¿Qué es la Sinterización?

La sinterización es el proceso fundamental que ocurre dentro del horno. A altas temperaturas, las partículas individuales del polvo cerámico comienzan a fusionarse, reduciendo el espacio vacío entre ellas.

Este proceso de densificación es lo que le da a la restauración final su resistencia y translucidez. Piénselo como empacar firmemente los copos de nieve hasta que formen un trozo sólido de hielo; el horno hace esto con partículas cerámicas bajo calor intenso.

Por qué son Necesarias las Altas Temperaturas

Las cerámicas dentales requieren temperaturas muy altas para sinterizarse correctamente. La temperatura exacta depende completamente del material que se utilice.

Las porcelanas feldespáticas tradicionales pueden cocerse a alrededor de 900-1000°C, mientras que los materiales modernos de alta resistencia como el zirconio requieren temperaturas que se acercan a los 1.500°C (2.700°F). Usar la temperatura incorrecta para un material dado resultará en una restauración fallida.

La Anatomía de un Ciclo de Cocción

Un horno no solo se enciende y se apaga. Sigue un programa meticuloso y de varias etapas para asegurar que la cerámica se procese correctamente.

Etapa 1: Preparación y Carga

Antes de que comience el ciclo, la restauración sin cocer se coloca cuidadosamente en una bandeja de soporte cerámico dentro de la cámara del horno, o mufla.

El espaciado adecuado es crítico. Las piezas colocadas demasiado cerca no se calentarán uniformemente, lo que provocará una sinterización inconsistente y una posible distorsión.

Etapa 2: La Rampa de Ascenso

El horno comienza a aumentar su temperatura gradualmente. Este "rampa de ascenso" lenta evita el estrés térmico en la cerámica, lo que de otro modo podría hacer que se agriete incluso antes de alcanzar la temperatura máxima.

Etapa 3: El Mantenimiento o "Remojo"

Una vez alcanzada la temperatura objetivo, el horno la mantendrá constante durante un período específico. Esta fase de "remojo" asegura que toda la restauración se caliente uniformemente y permite que el proceso de sinterización se complete por completo.

Etapa 4: Enfriamiento Controlado

Después del remojo, el horno comienza a enfriarse. Esto es, posiblemente, tan crítico como la fase de calentamiento. El enfriamiento debe ser gradual para evitar el choque térmico, una causa principal de agrietamiento y falla estructural en cerámicas recién cocidas.

Componentes Clave y su Función

El ciclo de cocción es gestionado por algunos componentes esenciales que trabajan al unísono.

La Mufla y los Elementos Calefactores

La mufla es la cámara de calentamiento aislada que contiene el trabajo dental. Está diseñada para una distribución uniforme del calor. El calor en sí es generado por potentes elementos calefactores, a menudo hechos de materiales como el disilicida de molibdeno, que pueden soportar ciclos de temperatura extremos repetidos.

El Controlador de Temperatura

Este es el "cerebro" del horno. Los hornos modernos utilizan controladores digitales que permiten a los técnicos seleccionar o crear ciclos de cocción precisos y preprogramados para diferentes materiales cerámicos. Esto asegura una repetibilidad perfecta.

La Bomba de Vacío

Muchos hornos incluyen un sistema de vacío. Durante el ciclo de calentamiento, se crea un vacío para eliminar el aire de las partículas cerámicas. Esto resulta en una restauración final más densa, fuerte y translúcida al eliminar burbujas o huecos microscópicos.

Errores Comunes a Evitar

Incluso con tecnología avanzada, el error del usuario puede comprometer el resultado. Comprender estos errores es clave para el éxito constante.

Desajuste entre Material y Programa

El error más común es usar un programa de cocción que no coincide perfectamente con las especificaciones del fabricante para la cerámica específica que se está utilizando. Esto puede arruinar la resistencia, el ajuste y el color de la restauración.

El Riesgo de Choque Térmico

Abrir la puerta del horno demasiado pronto para acelerar el enfriamiento es un error crítico. Esta caída repentina de temperatura casi con certeza causará fracturas microscópicas o incluso visibles en la cerámica, lo que llevará al fracaso en la boca del paciente.

Carga Incorrecta

Colocar las restauraciones demasiado cerca de los elementos calefactores o entre sí causará puntos calientes y una sinterización desigual. Esto puede provocar distorsión, un ajuste impreciso o una estética deficiente.

Tomar la Decisión Correcta para su Objetivo

Para lograr resultados predecibles y de alta calidad, debe alinear las capacidades del horno y su funcionamiento con su objetivo principal.

- Si su enfoque principal es la precisión estética: Priorice un horno con excelente uniformidad de temperatura y sólidas capacidades de vacío para lograr una translucidez y vitalidad ideales.

- Si su enfoque principal es la integridad estructural: Siga meticulosamente el programa de cocción específico del material, prestando especial atención a las tasas de enfriamiento controladas para evitar el choque térmico.

- Si su enfoque principal es la eficiencia del laboratorio: Utilice un horno con una interfaz de usuario clara y ciclos programables para minimizar el error del usuario y garantizar resultados repetibles y consistentes.

Dominar los principios del horno de porcelana es esencial para transformar las materias primas en arte dental funcional y hermoso.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso Central | Sinterización: Fusión de partículas cerámicas a altas temperaturas para resistencia y translucidez |

| Rango de Temperatura | 900-1.500°C, según el material (ej., porcelana feldespática o zirconio) |

| Etapas del Ciclo de Cocción | 1. Preparación y Carga 2. Rampa de Ascenso 3. Mantenimiento/Remojo 4. Enfriamiento Controlado |

| Componentes Clave | Mufla, Elementos Calefactores, Controlador de Temperatura, Bomba de Vacío |

| Errores Comunes | Desajuste material-programa, choque térmico, carga incorrecta |

| Objetivos Principales | Precisión estética, integridad estructural, eficiencia del laboratorio |

Desbloquee la Precisión en Cerámicas Dentales con KINTEK

¿Busca restauraciones dentales impecables con una resistencia y estética superiores? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a laboratorios dentales. Nuestra línea de productos, que incluye Muflas, Hornos Tubulares, Rotativos, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas.

Permítanos ayudarle a lograr resultados consistentes y de alta calidad: contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas