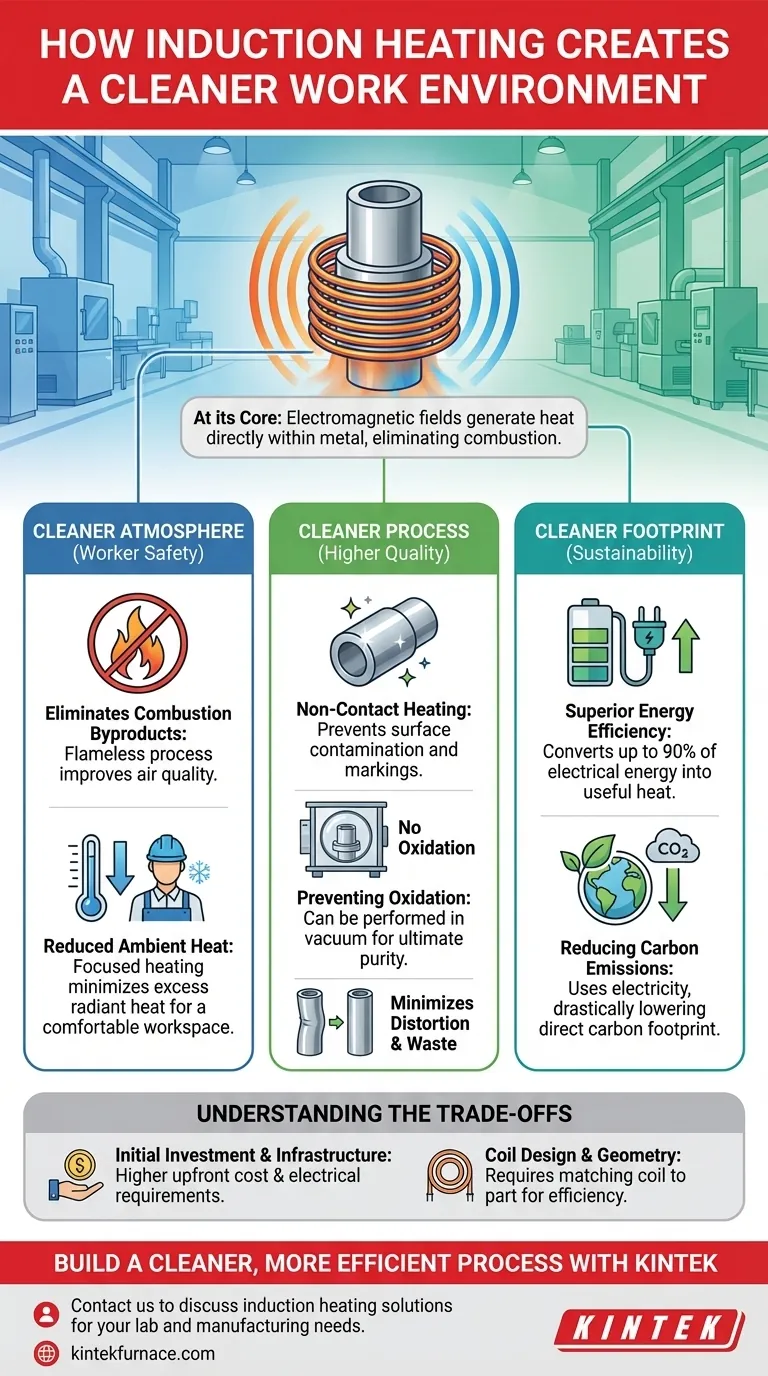

En esencia, el calentamiento por inducción crea un ambiente de trabajo más limpio al eliminar la combustión inherente a los métodos tradicionales basados en llamas o hornos. Dado que utiliza un campo electromagnético para generar calor directamente dentro de una pieza metálica, no produce humo, gases de escape ni subproductos nocivos, lo que mejora enormemente la calidad del aire para los trabajadores.

Un ambiente "más limpio" gracias al calentamiento por inducción no se trata solo de un aire más puro. Abarca un proceso de fabricación más limpio con menos contaminación de materiales y un perfil energético más limpio con emisiones de carbono significativamente más bajas.

Una atmósfera más limpia para su equipo

El beneficio más inmediato y notorio del calentamiento por inducción es su impacto positivo en el aire que respiran sus empleados. Esto se deriva directamente de la naturaleza de la tecnología.

Eliminación de subproductos de la combustión

A diferencia de los hornos o antorchas que queman combustibles fósiles, el calentamiento por inducción es un proceso sin llama.

Esta ausencia total de combustión significa que no libera humo, hollín o gases peligrosos al espacio de trabajo. El resultado es una drástica reducción de los contaminantes en el aire, mejorando directamente la calidad del aire en el lugar de trabajo y el bienestar de los empleados.

Reducción del calor ambiental

Los hornos tradicionales irradian un calor inmenso, elevando la temperatura de toda el área de trabajo y creando condiciones incómodas y agotadoras.

El calentamiento por inducción es altamente focalizado, generando calor solo en la pieza objetivo. Esto minimiza el exceso de calor radiante, contribuyendo a un ambiente más seguro y confortable.

Un proceso más limpio para piezas de mayor calidad

La "limpieza" de la inducción se extiende al propio proceso de fabricación, previniendo la contaminación y mejorando la calidad del producto final.

El principio del calentamiento sin contacto

El calentamiento por inducción funciona haciendo pasar una corriente alterna a través de una bobina de cobre, lo que crea un potente campo electromagnético. Este campo induce corrientes eléctricas (corrientes de Foucault) dentro de la pieza metálica, generando calor preciso y rápido de adentro hacia afuera.

Fundamentalmente, la bobina de calentamiento nunca toca la pieza. Este enfoque sin contacto previene la contaminación superficial y las marcas que pueden ocurrir con otros métodos.

Prevención de la oxidación y la contaminación

Debido a que no hay llama, la oxidación superficial y la cascarilla se reducen drásticamente. Para aplicaciones que requieren la máxima pureza, la inducción se puede realizar al vacío.

Esto aísla el material de los gases atmosféricos, previniendo completamente la oxidación y asegurando un producto final de la más alta calidad y sin contaminar.

Minimización de la distorsión y el desperdicio

El control preciso de la inducción permite aplicar calor solo donde es necesario. Este calentamiento localizado minimiza el riesgo de deformación y distorsión del material que a menudo afecta a los métodos de calentamiento por penetración.

El resultado es una mayor consistencia entre las piezas, una tasa de rechazo significativamente menor y menos material desperdiciado.

Comprendiendo las ventajas y desventajas

Si bien los beneficios son significativos, la adopción del calentamiento por inducción requiere una evaluación clara de sus requisitos operativos. Es un cambio tecnológico, no un simple reemplazo.

Inversión inicial e infraestructura

Los sistemas de calentamiento por inducción pueden representar una mayor inversión de capital inicial en comparación con las antorchas simples o los hornos convencionales. También requieren un suministro eléctrico robusto, lo que puede requerir mejoras en la infraestructura.

Diseño de bobinas y geometría de las piezas

La bobina inductora debe diseñarse para que coincida con la geometría de la pieza que se va a calentar para una máxima eficiencia. Si bien existen bobinas versátiles, las formas de piezas muy complejas o variadas pueden requerir ingeniería de bobinas personalizada, lo que añade una capa de complejidad.

Una huella más limpia para su organización

Más allá de la fábrica, el calentamiento por inducción contribuye a objetivos corporativos más amplios relacionados con la sostenibilidad ambiental y la eficiencia operativa.

Eficiencia energética superior

El calentamiento por inducción es excepcionalmente eficiente, convirtiendo hasta el 90% de su energía eléctrica en calor útil dentro de la pieza.

Por el contrario, los hornos de combustible pierden una enorme cantidad de energía calentando las paredes del horno y la atmósfera circundante, lo que hace que la inducción sea un proceso mucho menos derrochador.

Reducción de las emisiones de carbono

Al utilizar electricidad en lugar de quemar directamente combustibles fósiles, el calentamiento por inducción reduce drásticamente la huella de carbono directa de una organización.

Cuando se combina con una red cada vez más alimentada por fuentes renovables, proporciona un camino claro hacia el cumplimiento de los objetivos de neutralidad de carbono y las metas de sostenibilidad corporativa.

Tomando la decisión correcta para su objetivo

La adopción de la inducción es una decisión estratégica que se alinea con varias prioridades clave de fabricación.

- Si su enfoque principal es la salud y seguridad de los trabajadores: La inducción es la opción definitiva para eliminar los contaminantes en el aire y reducir el estrés por calor ambiental.

- Si su enfoque principal es la calidad y consistencia del producto: La naturaleza precisa y sin contacto de la inducción minimiza la distorsión y previene la contaminación, lo que lleva a menos defectos.

- Si su enfoque principal es la eficiencia energética y la sostenibilidad: La alta eficiencia eléctrica de la inducción y la falta de consumo de combustibles fósiles reducen significativamente los costos de energía y su huella de carbono.

En última instancia, elegir el calentamiento por inducción es una inversión en un entorno de fabricación moderno, eficiente y responsable.

Tabla resumen:

| Beneficio | Cómo lo logra el calentamiento por inducción |

|---|---|

| Aire más limpio | Elimina el humo, el hollín y los gases nocivos mediante un proceso sin llama. |

| Contaminación reducida | El calentamiento sin contacto previene las marcas superficiales y la oxidación. |

| Menos residuos | El calentamiento preciso y localizado minimiza la distorsión de las piezas y el desperdicio de material. |

| Menores emisiones | Utiliza electricidad, reduciendo drásticamente la huella de carbono directa. |

| Eficiencia energética | Convierte hasta el 90% de la energía eléctrica en calor útil. |

¿Listo para construir un proceso de fabricación más limpio y eficiente?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Contáctenos hoy mismo para analizar cómo nuestras soluciones de calentamiento por inducción pueden ayudarle a lograr una calidad de producto superior, mejorar la seguridad en el lugar de trabajo y cumplir sus objetivos de sostenibilidad.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior