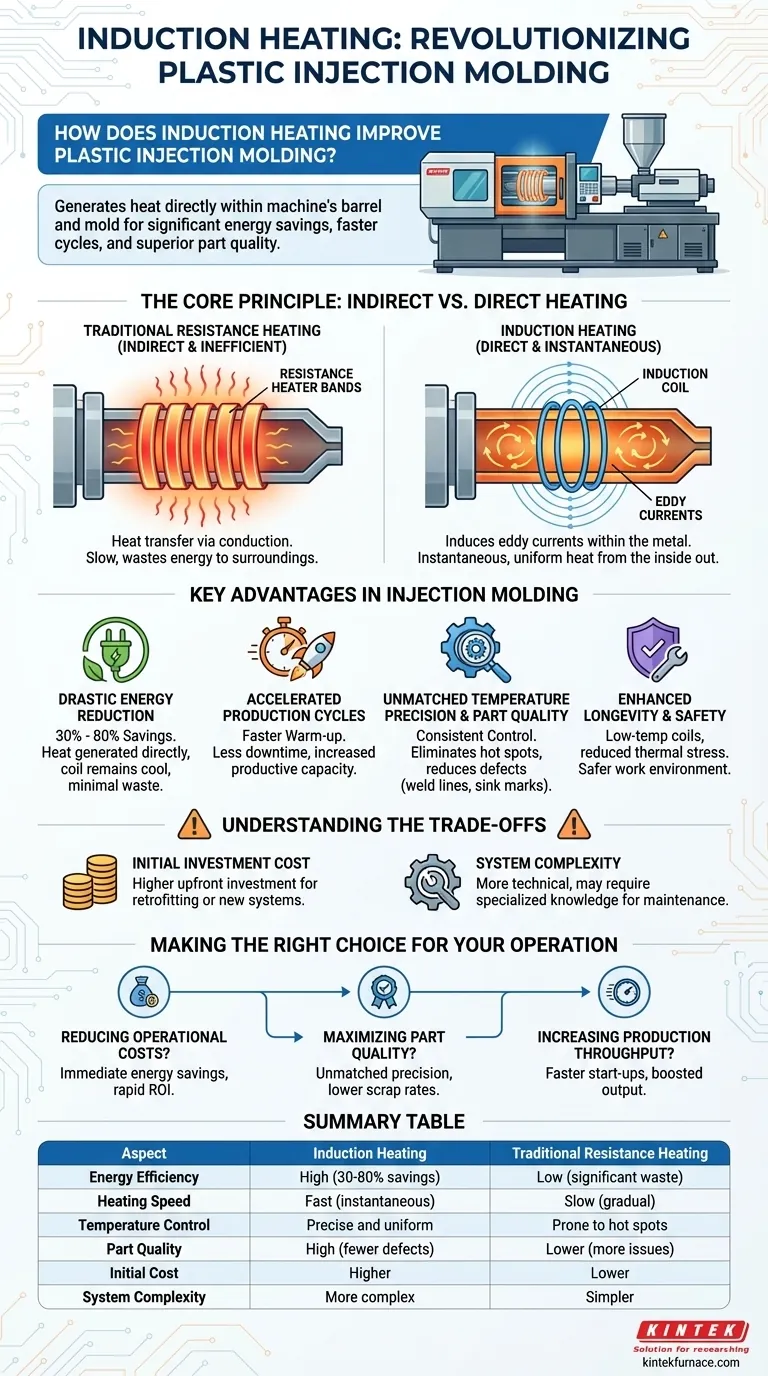

En resumen, la calefacción por inducción revoluciona el moldeo por inyección de plástico al generar calor directamente dentro del metal del barril y el molde de la máquina. Este enfoque es fundamentalmente más eficiente que los métodos tradicionales, lo que conduce a un ahorro significativo de energía, ciclos de producción más rápidos y una calidad de pieza superior y más consistente al eliminar los defectos comunes relacionados con el calentamiento.

Los calentadores de resistencia tradicionales desperdician energía al calentar el aire alrededor de los componentes de la máquina. La calefacción por inducción evita esta ineficiencia al usar un campo magnético para que el barril o molde de acero se convierta en su propia fuente de calor, lo que representa un gran avance en velocidad, control y costo operativo.

El principio fundamental: cómo difiere la calefacción por inducción

Para comprender los beneficios de la inducción, es crucial reconocer primero las limitaciones del método de calentamiento tradicional que reemplaza.

Calentamiento por resistencia tradicional: indirecto e ineficiente

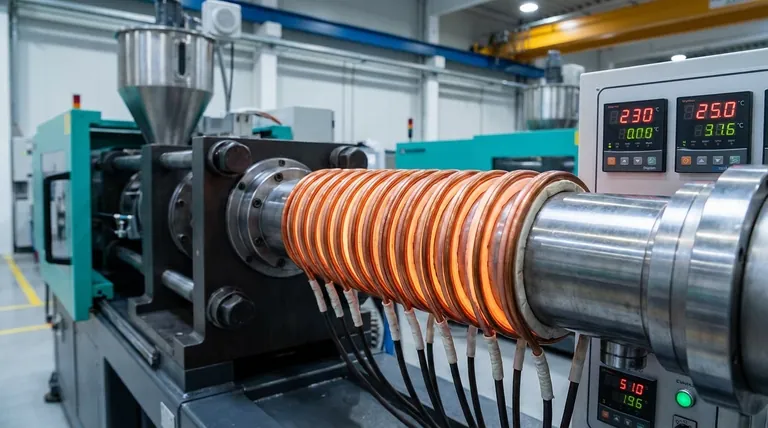

La mayoría de las máquinas de moldeo por inyección convencionales utilizan bandas calentadoras de resistencia. Estos son elementos eléctricos simples que envuelven el barril de la máquina.

Estas bandas funcionan como un quemador de estufa: se calientan y luego transfieren lentamente ese calor al barril de acero por conducción. Este proceso es lento y pierde una enorme cantidad de energía al ambiente circundante.

Calentamiento por inducción: directo e instantáneo

La calefacción por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina. Esto crea un potente campo magnético.

Cuando un material conductor como el barril de acero se coloca dentro de este campo, el campo induce corrientes de Foucault directamente dentro del metal. La resistencia del metal a estas corrientes genera calor preciso, instantáneo y uniforme de adentro hacia afuera. El propio barril se convierte en el elemento calefactor.

Ventajas clave en el proceso de moldeo por inyección

Este cambio de calentamiento indirecto a directo ofrece mejoras tangibles en todo el proceso de producción.

Reducción drástica del consumo de energía

Debido a que el calor se genera directamente donde se necesita, se desperdicia muy poco. La propia bobina de inducción permanece fría y se coloca en el exterior del aislamiento térmico, atrapando el calor en el barril.

Esta eficiencia se traduce en ahorros de energía que a menudo oscilan entre el 30% y el 80%, lo que reduce significativamente los costos operativos.

Ciclos de producción acelerados

Los sistemas de inducción pueden llevar el barril de una máquina a la temperatura objetivo mucho más rápido que las bandas de resistencia.

Esta reducción en el tiempo de calentamiento significa menos tiempo de inactividad de la máquina al comienzo de un turno o durante los cambios de molde, lo que aumenta directamente la capacidad productiva.

Precisión de temperatura y calidad de pieza inigualables

La inducción proporciona un control de temperatura extremadamente preciso y consistente en toda la zona de calentamiento.

Esto elimina los puntos calientes y las fluctuaciones de temperatura comunes con las bandas de resistencia. El resultado es una reducción drástica de los defectos relacionados con el calor, como líneas de soldadura, marcas de hundimiento y degradación del material, lo que lleva a mayores rendimientos y productos finales más confiables.

Mayor longevidad y seguridad del equipo

Las bobinas de inducción funcionan a baja temperatura, lo que reduce el estrés térmico tanto en las bobinas como en los componentes circundantes. Esto conduce a una vida útil más larga.

Además, con las superficies calientes cubiertas por aislamiento, la temperatura externa de la máquina es mucho más baja, creando un ambiente de trabajo más seguro y cómodo.

Comprender las compensaciones

Aunque potente, la calefacción por inducción no es una mejora sin costo. Una evaluación clara requiere reconocer sus obstáculos iniciales.

El costo de inversión inicial

La principal barrera para la adopción es el costo. La modernización de una máquina existente o la compra de una nueva con un sistema de inducción integrado conlleva una inversión inicial más alta en comparación con la tecnología de calentadores de resistencia tradicionales.

Complejidad del sistema

Los sistemas de inducción, con sus fuentes de alimentación y bobinas precisamente enrolladas, son más complejos técnicamente que las simples bandas calentadoras.

Aunque son muy fiables, la resolución de problemas o la reparación pueden requerir conocimientos más especializados de los que se necesitan para los calentadores de resistencia básicos.

Diseño específico de la aplicación

La eficiencia de un sistema de inducción depende del diseño de la bobina en relación con la pieza que se calienta. Si bien el calentamiento estándar del barril es sencillo, el diseño de sistemas de inducción para moldes complejos requiere una ingeniería cuidadosa para garantizar una distribución uniforme del calor.

Tomar la decisión correcta para su operación

La adopción de la calefacción por inducción es una decisión estratégica que depende de sus prioridades de producción específicas.

- Si su objetivo principal es reducir los costos operativos: Los ahorros de energía significativos e inmediatos de la calefacción por inducción proporcionan un retorno de la inversión claro y, a menudo, rápido.

- Si su objetivo principal es maximizar la calidad y la consistencia de las piezas: El control preciso de la temperatura de la inducción es inigualable para producir piezas de alta especificación y reducir las tasas de desecho.

- Si su objetivo principal es aumentar el rendimiento de la producción: Los rápidos tiempos de arranque y el potencial de ciclos más rápidos aumentan significativamente la producción general de una máquina.

Al cambiar fundamentalmente cómo se genera el calor, la tecnología de inducción brinda a los fabricantes una herramienta poderosa para mejorar la eficiencia, la calidad y la rentabilidad.

Tabla resumen:

| Aspecto | Calefacción por inducción | Calefacción por resistencia tradicional |

|---|---|---|

| Eficiencia energética | Alta (30-80% de ahorro) | Baja (desperdicio significativo de energía) |

| Velocidad de calentamiento | Rápida (instantánea) | Lenta (transferencia de calor gradual) |

| Control de temperatura | Preciso y uniforme | Propenso a puntos calientes y fluctuaciones |

| Calidad de la pieza | Alta (menos defectos) | Inferior (más problemas relacionados con el calor) |

| Costo inicial | Mayor inversión inicial | Menor costo inicial |

| Complejidad del sistema | Más complejo | Más simple |

¿Listo para elevar su moldeo por inyección de plástico con soluciones avanzadas de calefacción por inducción? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales y de producción únicas, brindando ahorros de energía, ciclos más rápidos y una calidad superior de las piezas. Contáctenos hoy para analizar cómo podemos optimizar su proceso y aumentar su rentabilidad.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores