En esencia, la Deposición Química de Vapor Mejorada por Plasma (PECVD) logra una excelente uniformidad de película a través de una combinación de dos factores: un control preciso y en tiempo real del entorno químico y un mecanismo de deposición que es inherentemente difusivo, no de línea de visión. Esto permite que las especies de gas reactivo recubran uniformemente un sustrato, incluidas superficies complejas y tridimensionales.

La clave para entender la uniformidad de PECVD es verla no como un simple proceso de pulverización, sino como la creación de una "atmósfera" reactiva y controlada. El plasma energiza los gases precursores, permitiéndoles difundirse y asentarse uniformemente en una superficie, en lugar de ser proyectados direccionalmente hacia ella.

Los Dos Pilares de la Uniformidad de PECVD

Lograr una película uniforme no es accidental; es el resultado de un control deliberado sobre el entorno del proceso y el diseño físico de la cámara de deposición. Estos dos elementos trabajan en conjunto para asegurar que cada parte del sustrato experimente condiciones casi idénticas.

Pilar 1: Control de Precisión sobre el Entorno del Proceso

La base de una película uniforme es un entorno estable y repetible. Los sistemas PECVD permiten un control exacto sobre varios parámetros críticos que influyen directamente en el comportamiento de los precursores de la película.

- Flujo y Presión del Gas: La regulación del caudal y la presión de los gases precursores asegura que una concentración consistente de reactantes esté disponible en todo el sustrato. Esto impacta directamente la tasa de deposición y la composición del material.

- Temperatura: Es crucial un perfil de temperatura uniforme en el porta-sustrato. La temperatura afecta la movilidad superficial de los átomos depositados, permitiéndoles organizarse en una estructura de película estable y uniforme.

- Potencia del Plasma: La potencia de radiofrecuencia (RF) aplicada para crear el plasma determina la reactividad de los gases precursores. Una potencia estable asegura una densidad consistente de especies reactivas, lo que lleva a una tasa de deposición predecible.

Controlar estos factores optimiza el camino libre medio (la distancia promedio que una partícula recorre antes de colisionar con otra), asegurando que las especies reactivas se distribuyan uniformemente en lugar de agruparse en un área.

Pilar 2: Ingeniería Avanzada del Reactor

El hardware físico del sistema PECVD está diseñado específicamente para promover la uniformidad.

- Distribución Uniforme del Gas: Los reactores PECVD modernos utilizan diseños sofisticados de "ducha" (showerhead). Estos componentes introducen los gases precursores a través de miles de pequeños orificios estratégicamente ubicados, asegurando que la mezcla de gas se entregue uniformemente sobre la superficie del sustrato.

- Perfiles de Temperatura Optimizados: El calentador del sustrato, o mandril, está diseñado para mantener una temperatura altamente uniforme. Esto previene "puntos calientes" o "puntos fríos" que de otra manera causarían variaciones en el espesor y la calidad de la película.

Más Allá de las Superficies Planas: La Ventaja de la Conformabilidad

Quizás la ventaja más significativa de PECVD, especialmente en comparación con otros métodos como la Deposición Física de Vapor (PVD), es su capacidad para producir recubrimientos altamente conformes.

Deposición Difusiva vs. de Línea de Visión

Piense en PVD como pintar con aerosol. La pintura viaja en línea recta desde la boquilla hasta el objeto. Si una parte del objeto está en sombra o detrás de otra característica, no se recubrirá. Este es un proceso de línea de visión.

PECVD, por otro lado, es más como sumergir un objeto en una niebla densa y reactiva. Las partículas de gas energizadas no viajan en una dirección, sino que se difunden por toda la cámara. Este proceso difusivo, impulsado por gas les permite rodear las características y recubrir todas las superficies, incluido el interior de trincheras o agujeros.

Cómo el Plasma Logra Alta Conformabilidad

El plasma descompone los gases precursores estables en especies altamente reactivas, pero de corta duración. Estas especies se difunden por toda la cámara y se adsorben en todas las superficies expuestas. Debido a que su movimiento es aleatorio y no direccional, pueden alcanzar y recubrir uniformemente topografías complejas y no planas, lo que resulta en una película de espesor consistente en todas partes.

Comprendiendo las Ventajas y Desventajas

Aunque potente, PECVD no está exento de complejidades. Lograr sus beneficios requiere una clara comprensión de las variables del proceso.

La Complejidad del Ajuste de Parámetros

El alto grado de control es también una fuente de complejidad. Encontrar la "receta" óptima de flujo de gas, presión, potencia y temperatura para un material y sustrato específicos puede requerir un desarrollo significativo del proceso y experimentación.

Tasa de Deposición vs. Calidad de la Película

A menudo existe una compensación entre la velocidad de deposición y la calidad final de la película. Aumentar la potencia del plasma o el flujo de gas podría aumentar la tasa de deposición, pero a veces puede comprometer la uniformidad o crear tensiones en la película si no se gestiona con cuidado.

Adhesión como Beneficio Relacionado

El plasma en un proceso PECVD hace más que solo crear especies reactivas; también trata la superficie del sustrato. Esta activación por plasma limpia la superficie y crea sitios de unión, lo que lleva a una adhesión de película excepcionalmente fuerte. Aunque distinta de la uniformidad, esta es una cualidad crítica para producir un recubrimiento duradero y fiable.

Tomando la Decisión Correcta para su Objetivo

Su aplicación específica determinará qué aspectos del proceso PECVD son más importantes de controlar.

- Si su enfoque principal es recubrir topografías complejas y no planas: La naturaleza difusiva y sin línea de visión de PECVD es su ventaja más crítica.

- Si su enfoque principal es lograr la máxima uniformidad de espesor en un sustrato plano: Sus esfuerzos deben concentrarse en optimizar la distribución de gas del cabezal de ducha y el perfil de temperatura del mandril.

- Si su enfoque principal es la reproducibilidad en cientos de ciclos: La estabilidad y el control electrónico preciso del flujo de gas, la presión y la potencia de RF de su sistema son primordiales.

Al comprender estos principios fundamentales, puede aprovechar eficazmente PECVD para producir películas uniformes de alta calidad adaptadas a sus necesidades específicas.

Tabla Resumen:

| Factor Clave | Papel en la Uniformidad |

|---|---|

| Flujo y Presión del Gas | Asegura una concentración de reactantes y una tasa de deposición consistentes |

| Temperatura | Promueve la movilidad superficial para una formación de película estable y uniforme |

| Potencia del Plasma | Mantiene la densidad de especies reactivas para una deposición predecible |

| Diseño del Reactor | Utiliza cabezales de ducha y calentadores para una distribución uniforme de gas y temperatura |

| Proceso Difusivo | Permite el recubrimiento sin línea de visión de topografías complejas |

¿Listo para lograr una uniformidad de película inigualable en su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo nuestros Sistemas CVD/PECVD especializados. Con sólidas capacidades de personalización profunda, adaptamos nuestros productos, como hornos de mufla, de tubo, rotativos y hornos de vacío y atmósfera, para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para mejorar sus procesos de recubrimiento e impulsar la innovación.

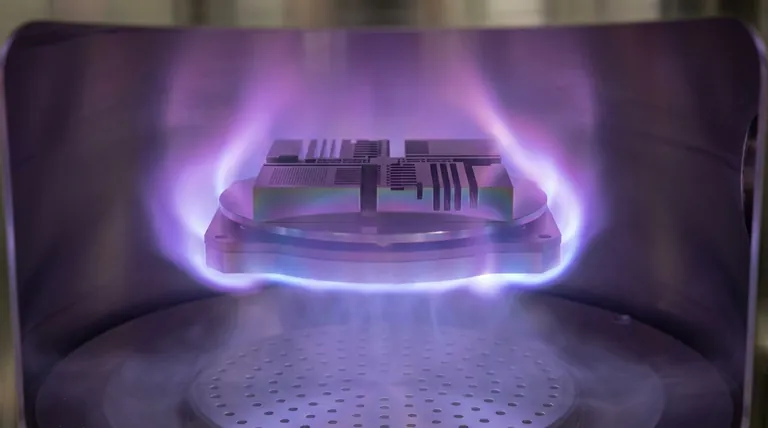

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura