En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD) mejora las propiedades eléctricas de las películas utilizando un plasma rico en energía para controlar con precisión la composición química, la densidad y la integridad estructural de la película a bajas temperaturas. Este nivel de control permite la creación de capas aislantes densas y altamente uniformes con alta rigidez dieléctrica y bajas corrientes de fuga, que son esenciales para la microelectrónica moderna.

La ventaja central del PECVD no es meramente la deposición en sí, sino su función como una herramienta de ingeniería altamente sintonizable. Al manipular el entorno del plasma, se puede diseñar directamente la estructura atómica de la película para lograr características eléctricas específicas y superiores que son inalcanzables con los métodos térmicos convencionales.

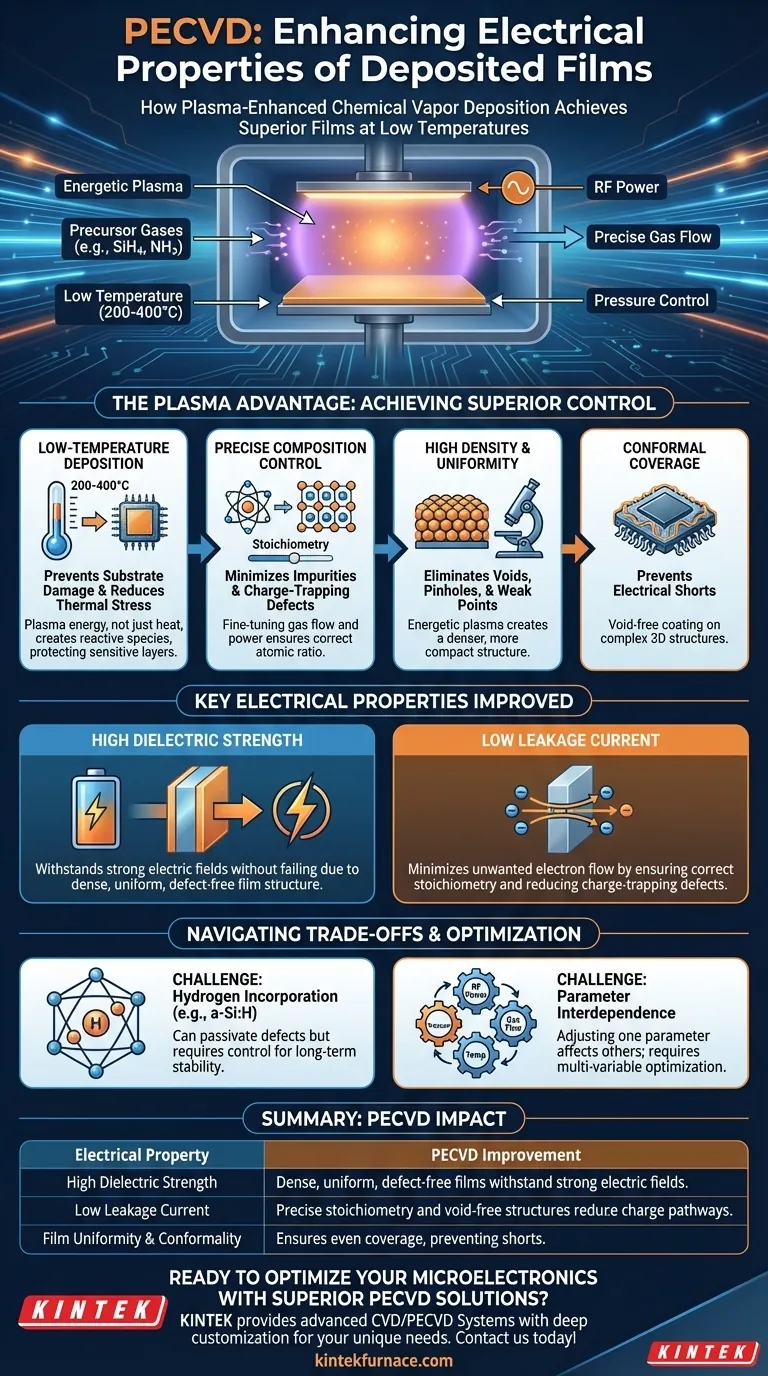

La Ventaja del Plasma: Cómo el PECVD Logra un Control Superior

La característica definitoria del PECVD es el uso de un plasma para energizar los gases precursores. Este proceso basado en plasma es la fuente directa de las propiedades eléctricas mejoradas observadas en las películas resultantes.

Deposición a Baja Temperatura para la Integridad Estructural

La Deposición Química de Vapor (CVD) tradicional se basa en altas temperaturas (a menudo >600°C) para descomponer los gases precursores. Sin embargo, el PECVD utiliza la energía del plasma, no solo el calor, para crear especies reactivas.

Esto permite la deposición a temperaturas mucho más bajas (típicamente 200-400°C). Las temperaturas más bajas previenen el daño a las capas sensibles subyacentes del dispositivo y reducen la tensión térmica, lo que puede crear defectos estructurales que degradan el rendimiento eléctrico.

Control Preciso Sobre la Composición de la Película

El comportamiento eléctrico de una película, especialmente un aislante como el nitruro de silicio (SiNx) o el dióxido de silicio (SiO2), depende en gran medida de su composición química exacta o estequiometría.

El PECVD proporciona un control excepcional sobre esto al permitir el ajuste fino de las tasas de flujo de gas, la presión y la potencia de RF. Esto asegura que se deposite la proporción correcta de átomos, minimizando las impurezas y los defectos de atrapamiento de carga que de otro modo crearían caminos para la corriente de fuga.

Lograr Alta Densidad y Uniformidad

La capacidad de una película para aislar está directamente relacionada con su estructura física. Los vacíos, los orificios y las áreas de baja densidad actúan como puntos débiles que pueden provocar fallas eléctricas.

El plasma energético en un proceso PECVD ayuda a crear una estructura de película más densa y compacta. Los parámetros del proceso, como la geometría del electrodo y la presión de la cámara, se optimizan para asegurar que la película se deposite con una excelente uniformidad en toda la oblea, eliminando puntos débiles.

Cobertura Conforme en Estructuras Complejas

Los circuitos integrados modernos presentan topografías tridimensionales complejas. Una capa aislante debe cubrir estas características de manera uniforme sin crear vacíos o huecos, una propiedad conocida como conformidad.

El PECVD sobresale en la producción de películas altamente conformes y "libres de vacíos". Esto previene cortocircuitos eléctricos no deseados entre capas conductoras adyacentes, un requisito fundamental para la fiabilidad del dispositivo.

Propiedades Eléctricas Clave y Sus Orígenes

El control de proceso que ofrece el PECVD se traduce directamente en mejoras medibles en dos propiedades eléctricas críticas.

Alta Rigidez Dieléctrica

La rigidez dieléctrica es el campo eléctrico máximo que un material aislante puede soportar sin fallar y conducir electricidad.

Una película PECVD de alta calidad logra una rigidez dieléctrica superior porque es densa, uniforme y en gran parte libre de defectos. Con menos puntos débiles estructurales para iniciar la falla, la película puede tolerar un campo eléctrico mucho más fuerte antes de romperse.

Baja Corriente de Fuga

La corriente de fuga es el pequeño flujo no deseado de electricidad a través de una capa aislante. En la microelectrónica, esto provoca consumo de energía y fallos en el dispositivo.

El PECVD minimiza la corriente de fuga de dos maneras. Primero, al asegurar la estequiometría correcta, reduce el número de defectos químicos que pueden atrapar y conducir carga. Segundo, su estructura densa y libre de vacíos elimina las vías físicas para que la corriente se filtre a través de la película.

Comprender las Compensaciones

Aunque es potente, el PECVD no está exento de complejidades. La objetividad requiere reconocer sus desafíos operativos.

El Desafío de la Incorporación de Hidrógeno

Muchos procesos PECVD utilizan precursores que contienen hidrógeno (como silano, SiH4). Como resultado, el hidrógeno a menudo se incorpora a la película depositada (por ejemplo, silicio amorfo, a-Si:H).

Si bien el hidrógeno puede ser beneficioso para "pasivar" o neutralizar ciertos defectos, su presencia también puede provocar problemas de estabilidad a largo plazo si no se controla adecuadamente.

Interdependencia de Parámetros

Un sistema PECVD tiene numerosos parámetros de control: potencia de RF, frecuencia, tasas de flujo de gas, presión, temperatura y espaciado de electrodos.

El desafío principal es que estos parámetros son altamente interdependientes. Ajustar uno para optimizar una propiedad como la tensión puede afectar inadvertidamente a otra, como el índice de refracción o la tasa de deposición. Lograr la película deseada requiere un proceso de optimización complejo y multivariable.

Tomar la Decisión Correcta para su Objetivo

Sus parámetros de proceso deben estar guiados por la característica eléctrica principal que necesita optimizar.

- Si su enfoque principal es el aislamiento máximo (alta rigidez dieléctrica): Debe priorizar las condiciones del proceso que produzcan una película densa, uniforme y libre de orificios.

- Si su enfoque principal es minimizar la pérdida de potencia (baja corriente de fuga): Debe controlar meticulosamente los precursores de gas para lograr una estequiometría perfecta y minimizar las impurezas químicas.

- Si su enfoque principal es la pasivación de dispositivos: Su objetivo es una película conforme que cubra la superficie y neutralice químicamente los defectos, a menudo controlando cuidadosamente la incorporación de hidrógeno.

En última instancia, dominar el PECVD consiste en entenderlo como un instrumento preciso para construir materiales átomo por átomo para satisfacer una demanda eléctrica específica.

Tabla de Resumen:

| Propiedad Eléctrica | Cómo la Mejora el PECVD |

|---|---|

| Alta Rigidez Dieléctrica | Se logra mediante películas densas, uniformes y libres de defectos que resisten campos eléctricos fuertes. |

| Baja Corriente de Fuga | Minimizada por el control preciso de la estequiometría y estructuras libres de vacíos para reducir las vías de carga. |

| Uniformidad y Conformidad de la Película | Asegura una cobertura uniforme en estructuras complejas, previniendo cortocircuitos eléctricos y mejorando la fiabilidad. |

¿Listo para optimizar su microelectrónica con soluciones PECVD superiores? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona diversos laboratorios con sistemas avanzados de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas para propiedades eléctricas mejoradas. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada