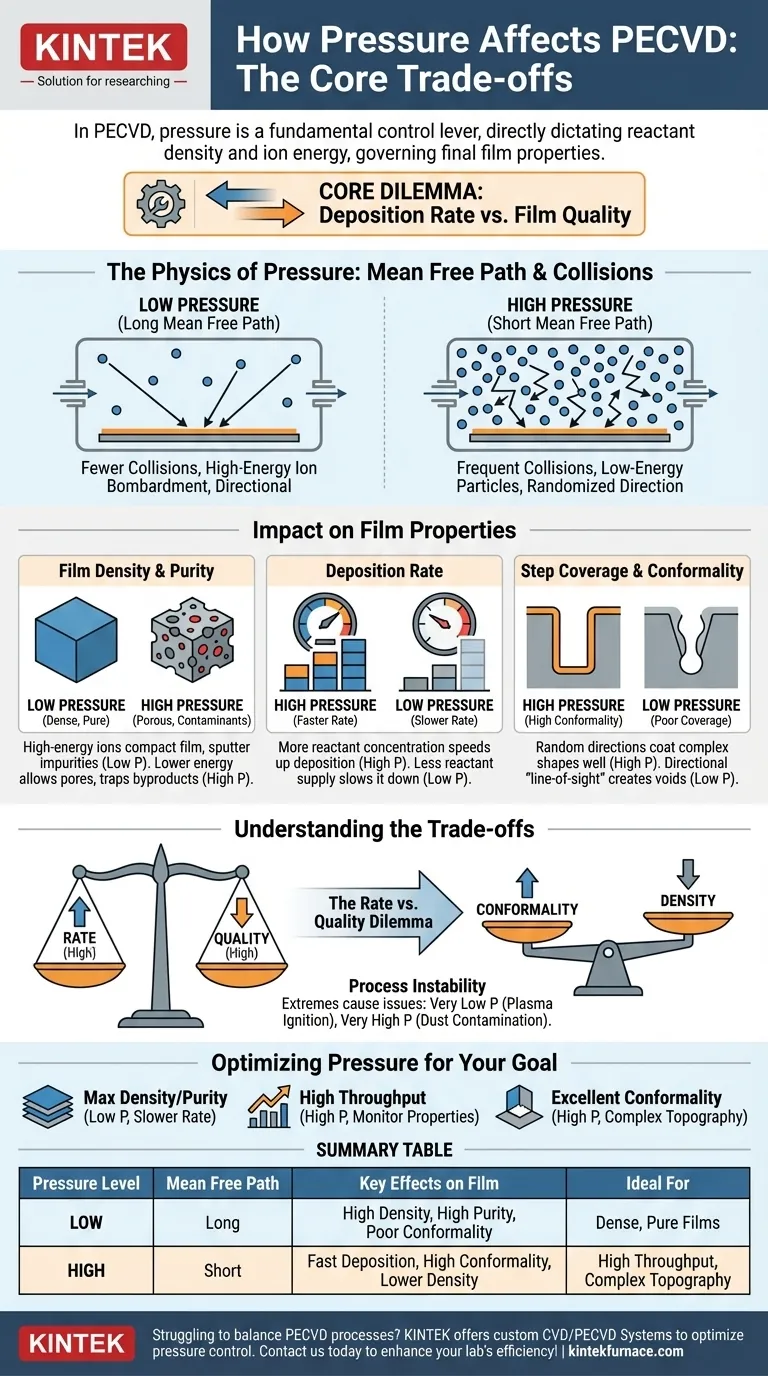

En cualquier proceso de PECVD, la presión de la cámara es una palanca de control fundamental. Dicta directamente la densidad de las moléculas reactantes y la energía de los iones dentro del plasma, lo que a su vez rige las propiedades finales de la película depositada. Reducir la presión aumenta la distancia que viajan las partículas antes de colisionar, lo que conduce a un bombardeo iónico más energético que puede mejorar la densidad de la película, mientras que una presión más alta aumenta la tasa de deposición pero a menudo da como resultado películas más porosas.

El dilema central del control de la presión en PECVD es un compromiso entre la tasa de deposición y la calidad de la película. La alta presión favorece una deposición más rápida, mientras que la baja presión promueve una deposición más lenta que puede producir películas con mayor densidad y pureza.

La física de la presión: recorrido libre medio y colisiones

Para controlar un proceso de PECVD, primero debe comprender cómo la presión cambia el comportamiento de las partículas dentro de la cámara de reacción. El concepto central es el recorrido libre medio.

Definición de recorrido libre medio

El recorrido libre medio es la distancia promedio que una partícula —ya sea un ion, un electrón o una molécula de gas neutra— viaja antes de colisionar con otra partícula.

La presión es inversamente proporcional al recorrido libre medio. A medida que se reduce la presión, se eliminan partículas de la cámara, lo que aumenta la distancia promedio entre ellas y, por lo tanto, alarga el recorrido libre medio.

El impacto de la baja presión (largo recorrido libre medio)

A baja presión, las moléculas reactantes y los iones experimentan menos colisiones en su camino hacia el sustrato.

Esto permite que los iones se aceleren a energías cinéticas más altas en la vaina del plasma antes de golpear la superficie. El resultado es un bombardeo altamente direccional y energético de la película en crecimiento.

El impacto de la alta presión (corto recorrido libre medio)

A alta presión, la cámara está llena de partículas, lo que resulta en un recorrido libre medio muy corto.

Los iones y los precursores reactantes colisionan con frecuencia, perdiendo energía y aleatorizando su dirección de viaje. Esto reduce la energía de las partículas que golpean el sustrato y hace que sus ángulos de llegada sean mucho más variados.

Cómo la presión impacta directamente las propiedades de la película

Comprender el recorrido libre medio nos permite predecir cómo la presión afectará las características críticas de su material depositado.

Densidad y pureza de la película

Los procesos de baja presión producen películas más densas y puras. El bombardeo iónico de alta energía actúa como un martillo microscópico, compactando físicamente los átomos depositados y eliminando por pulverización catódica los átomos débilmente unidos o las impurezas.

Por el contrario, los procesos de alta presión a menudo dan como resultado películas de menor densidad con más contaminantes. La deposición de menor energía permite microestructuras más porosas y puede atrapar subproductos (como hidrógeno en películas de nitruro de silicio) dentro del material.

Tasa de deposición

La tasa de deposición está fuertemente influenciada por la concentración de gases reactantes.

Una presión más alta significa que hay más moléculas precursoras disponibles para la reacción, lo que casi siempre conduce a una tasa de deposición más rápida. Reducir la presión disminuye el suministro de reactantes, lo que ralentiza el proceso.

Cobertura de paso y conformabilidad

La conformabilidad describe la uniformidad con la que una película recubre una superficie con topografía compleja, como trincheras o escalones.

Los procesos de alta presión, con sus colisiones frecuentes y direcciones de partículas aleatorias, son superiores para lograr una alta conformabilidad. Los reactantes llegan desde muchos ángulos, lo que les permite recubrir eficazmente las paredes laterales.

Los procesos de baja presión son altamente direccionales ("línea de visión") y típicamente producen una cobertura de paso deficiente, lo que lleva a vacíos o "burbujas" en características profundas.

Comprensión de las compensaciones

Elegir una presión no se trata de encontrar un único ajuste "mejor"; se trata de gestionar una serie de compensaciones críticas.

El dilema de la tasa frente a la calidad

Esta es la compensación más común. Impulsar una mayor tasa de deposición con una mayor presión a menudo se produce a expensas directas de la calidad de la película, específicamente su densidad y pureza.

El problema de la conformabilidad frente a la densidad

Lograr una excelente cobertura de paso requiere la deposición aleatoria y de baja energía característica de la alta presión. Sin embargo, lograr una alta densidad de película requiere el bombardeo energético característico de la baja presión. Debe priorizar uno sobre el otro.

Inestabilidad del proceso

Los extremos de presión introducen sus propios problemas. Presiones muy bajas pueden dificultar el encendido o mantenimiento del plasma. Presiones muy altas pueden hacer que los precursores reaccionen en la fase gaseosa antes de llegar al sustrato, creando partículas de polvo que contaminan la cámara y la oblea.

Optimización de la presión para su objetivo específico

No existe un ajuste de presión universal para PECVD. El parámetro óptimo depende completamente del resultado deseado para su película.

- Si su objetivo principal es la máxima densidad y pureza de la película: Opte por un régimen de presión más baja para aumentar la energía del bombardeo iónico, pero prepárese para una tasa de deposición significativamente más baja.

- Si su objetivo principal es un alto rendimiento y una alta tasa de deposición: Utilice presiones más altas para aumentar la concentración de reactantes, pero debe monitorear las propiedades de la película, como la densidad y el estrés, para asegurarse de que permanezcan dentro de límites aceptables.

- Si su objetivo principal es una excelente conformabilidad sobre topografías complejas: Es necesario un proceso de mayor presión para promover el crecimiento limitado por la reacción superficial y reducir los efectos de sombreado.

En última instancia, dominar el control de la presión consiste en equilibrar conscientemente estos factores contrapuestos para lograr sus requisitos específicos de película.

Tabla resumen:

| Nivel de presión | Recorrido libre medio | Efectos clave sobre la película | Ideal para |

|---|---|---|---|

| Bajo | Largo | Alta densidad, alta pureza, baja conformabilidad | Películas densas y puras |

| Alto | Corto | Deposición rápida, alta conformabilidad, menor densidad | Alto rendimiento, topografías complejas |

¿Tiene dificultades para equilibrar la tasa de deposición y la calidad de la película en sus procesos de PECVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos los sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a optimizar el control de la presión para obtener propiedades de película superiores. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones