En esencia, la deposición química de vapor (CVD) es un proceso de fabricación que construye una capa de material sólido de alta pureza sobre una superficie, átomo por átomo. Lo logra introduciendo gases específicos, conocidos como precursores, en una cámara de reacción donde se energizan, típicamente por calor. Estos gases reaccionan y se descomponen, depositando una película delgada y sólida sobre un objeto objetivo, o sustrato, con una precisión excepcional.

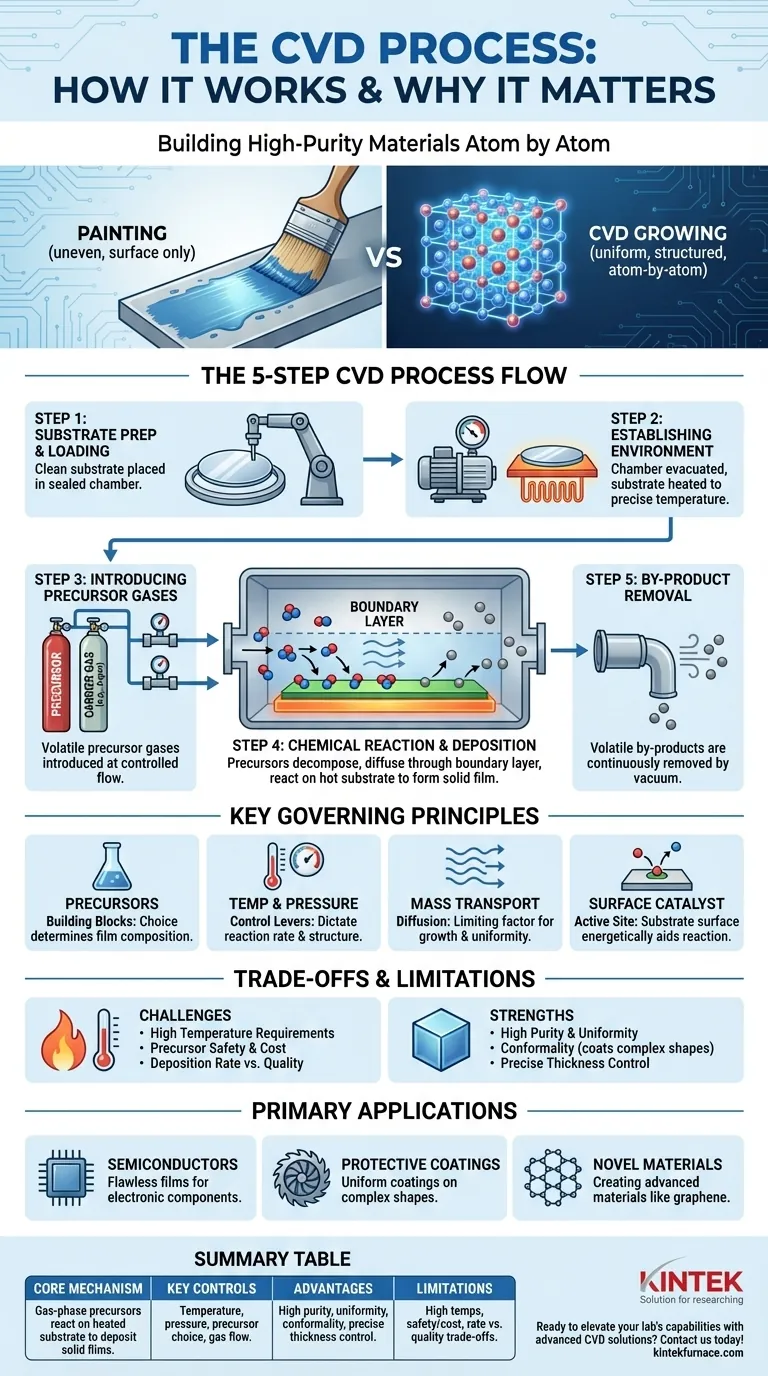

El desafío fundamental en la fabricación avanzada es crear películas delgadas perfectamente uniformes y atómicamente precisas. La CVD lo resuelve no "pintando" un material, sino "haciéndolo crecer" desde una fase gaseosa, ofreciendo un control sin precedentes sobre el espesor, la composición y la estructura de la película.

Los pasos fundamentales del proceso CVD

El proceso CVD puede entenderse como una secuencia de eventos cuidadosamente controlados, cada uno crítico para la calidad de la película final.

Paso 1: Preparación y carga del sustrato

Antes de que pueda ocurrir cualquier deposición, el sustrato debe limpiarse meticulosamente. Cualquier contaminante, incluso partículas microscópicas de polvo, puede evitar que la película se adhiera correctamente y crear defectos.

Luego, el sustrato limpio se coloca dentro de la cámara de reacción, que se sella para crear un ambiente controlado.

Paso 2: Establecimiento del entorno

La cámara generalmente se bombea al vacío para eliminar todos los gases atmosféricos. Esto asegura que solo los gases precursores previstos participarán en la reacción.

Luego, el sustrato se calienta a una temperatura elevada precisa. Esta temperatura proporciona la energía térmica necesaria para impulsar las reacciones químicas que formarán la película.

Paso 3: Introducción de gases precursores

Se introducen gases precursores volátiles en la cámara a un caudal controlado. Estos gases contienen los elementos químicos que formarán la película sólida final.

A menudo, estos precursores se diluyen con un gas portador inerte, como argón o hidrógeno, lo que ayuda a transportarlos uniformemente sobre la superficie del sustrato.

Paso 4: La reacción química y la deposición

A medida que los gases precursores calientes fluyen cerca del sustrato calentado, la energía térmica los hace descomponer y reaccionar. Esto crea átomos o moléculas altamente reactivos.

Luego, estas especies se difunden a través de una capa delgada y estancada de gas conocida como capa límite y se adsorben (se adhieren) a la superficie caliente del sustrato. Es aquí, en la propia superficie, donde ocurre la reacción química final, formando una película sólida estable.

Paso 5: Eliminación de subproductos

Las reacciones químicas que forman la película sólida también generan subproductos gaseosos no deseados.

Estos subproductos volátiles no se incorporan a la película. En cambio, se eliminan continuamente de la cámara mediante el sistema de vacío y escape, manteniendo puro el entorno de reacción.

Principios clave que rigen la CVD

El poder de la CVD proviene del control preciso que ofrece sobre los principios físicos y químicos fundamentales.

El papel de los precursores

Los precursores son los bloques de construcción esenciales. La elección de la química del precursor determina directamente la composición de la película depositada. Por ejemplo, para crear una película de nitruro de silicio, se pueden usar silano (SiH₄) y amoníaco (NH₃) como precursores.

La importancia de la temperatura y la presión

La temperatura y la presión son las principales palancas de control. La temperatura proporciona la energía para la descomposición del precursor, y su nivel dicta la velocidad de reacción y la estructura cristalina de la película. La presión influye en la densidad del gas y las características del flujo dentro de la cámara.

Transporte de masa y la capa límite

Los gases no llegan instantáneamente al sustrato. Primero deben difundirse a través de la capa límite. La velocidad de esta difusión puede ser el factor limitante para todo el proceso, influyendo en la velocidad de crecimiento de la película y la uniformidad en todo el sustrato.

Reacción catalizada en superficie

El sustrato caliente no es solo una pista de aterrizaje pasiva. Su superficie a menudo actúa como un catalizador, proporcionando un sitio energéticamente favorable para que ocurra la reacción química. Es por eso que la película crece en el sustrato caliente en lugar de formarse como "hollín" en la fase gaseosa.

Comprensión de las compensaciones y limitaciones

Aunque potente, la CVD no está exenta de desafíos. Comprender sus limitaciones es clave para usarla de manera efectiva.

Requisitos de alta temperatura

Muchos procesos CVD tradicionales requieren temperaturas extremadamente altas (a menudo >600°C). Esto los hace inadecuados para sustratos que pueden dañarse por el calor, como plásticos o dispositivos electrónicos con componentes previamente fabricados.

Seguridad y costo del precursor

Los gases utilizados como precursores pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad, equipos de manipulación y sistemas de mitigación complejos y costosos.

Velocidad de deposición frente a calidad

A menudo existe una relación directa entre la velocidad de deposición y la calidad de la película. Intentar hacer crecer una película demasiado rápido puede conducir a una mala uniformidad y defectos estructurales.

Conformidad y sombreado

La CVD es reconocida por su capacidad para recubrir formas tridimensionales complejas de manera uniforme (una propiedad llamada conformidad). Sin embargo, en condiciones no ideales, las limitaciones del flujo de gas pueden crear efectos de "sombreado", lo que lleva a recubrimientos más delgados en zanjas o grietas profundas.

Tomar la decisión correcta para su objetivo

Al comprender su mecánica central, puede ver cómo la CVD se adapta a resultados específicos.

- Si su enfoque principal es la máxima pureza y uniformidad (por ejemplo, semiconductores): El control preciso sobre la pureza del gas, la temperatura y la presión en la CVD es lo que permite la fabricación de películas impecables esenciales para los componentes electrónicos.

- Si su enfoque principal es recubrir formas complejas (por ejemplo, álabes de turbina): La capacidad de la CVD para depositar una película a partir de una fase gaseosa le permite crear recubrimientos protectores uniformes incluso dentro de canales intrincados y en superficies no planas.

- Si su enfoque principal es crear materiales novedosos (por ejemplo, I+D de grafeno): La versatilidad de la CVD le permite mezclar diferentes precursores y ajustar los parámetros del proceso para hacer crecer una amplia gama de materiales avanzados con propiedades únicas.

Comprender estos principios transforma su visión de la CVD de una simple técnica de recubrimiento en una herramienta fundamental para construir el futuro de los materiales avanzados.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición química de vapor (CVD) |

| Mecanismo principal | Los precursores en fase gaseosa reaccionan en un sustrato calentado para depositar películas sólidas. |

| Pasos principales | 1. Preparación del sustrato 2. Configuración del entorno 3. Introducción de gas 4. Reacción/deposición 5. Eliminación de subproductos |

| Controles clave | Temperatura, presión, elección del precursor, flujo de gas |

| Aplicaciones principales | Semiconductores, recubrimientos protectores, grafeno y materiales avanzados. |

| Ventajas | Alta pureza, uniformidad, conformidad, control preciso del espesor. |

| Limitaciones | Temperaturas altas, seguridad/costo del precursor, compensaciones entre la velocidad de deposición y la calidad. |

¿Listo para elevar las capacidades de su laboratorio con soluciones CVD avanzadas? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar sistemas de hornos de alta temperatura como CVD/PECVD, Muffla, Tubo, Rotatorio, Vacío y Hornos de Atmósfera. Nuestra sólida personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para una deposición superior de películas delgadas. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación